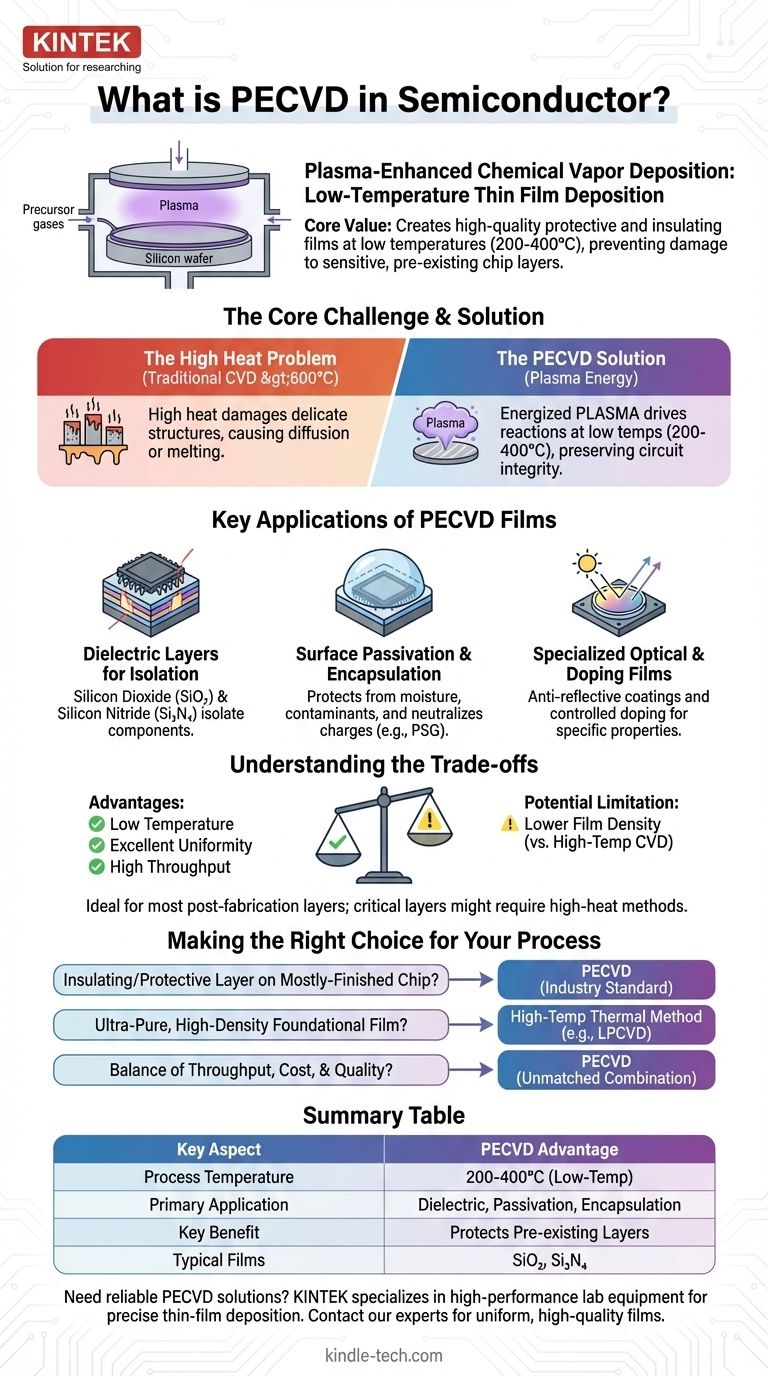

En la fabricación de semiconductores, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso crítico utilizado para depositar películas delgadas y uniformes de material sobre una oblea de silicio a bajas temperaturas. Utiliza un plasma energizado para impulsar las reacciones químicas, lo que evita el alto calor requerido por los métodos tradicionales que de otro modo podrían dañar las capas sensibles preexistentes de un microchip.

El valor central de PECVD es su capacidad para crear películas protectoras y aislantes de alta calidad sin las temperaturas elevadas destructivas de otros procesos de deposición. Esta capacidad de baja temperatura es lo que hace posible la fabricación de circuitos integrados complejos y multicapa.

El Desafío Central: Añadir Capas Sin Destruir el Chip

En la fabricación de semiconductores, un chip se construye verticalmente, capa por capa. Después de crear un patrón complejo de transistores y cables, se deben agregar nuevas películas encima para aislamiento, protección o para formar otras estructuras.

El Problema con el Calor Alto

Muchos métodos de deposición tradicionales, como la Deposición Química de Vapor (CVD) estándar, requieren temperaturas extremadamente altas (a menudo >600°C) para funcionar.

Este nivel de calor es destructivo. Puede hacer que las delicadas estructuras microscópicas ya presentes en la oblea se derritan, se difundan entre sí o alteren sus propiedades, arruinando todo el dispositivo.

Cómo PECVD Resuelve el Problema

PECVD introduce un tercer ingrediente en el proceso: plasma. Al aplicar un campo eléctrico a los gases precursores, estos se ionizan en un estado de la materia conocido como plasma.

La energía para la reacción química ahora proviene de este plasma energizado, no del calor intenso. Esto permite que la deposición ocurra a temperaturas mucho más bajas (típicamente 200-400°C), preservando la integridad de los circuitos subyacentes.

Aplicaciones Clave de las Películas PECVD

Debido a que es efectivo y no destructivo, PECVD es un proceso fundamental utilizado para crear varios tipos esenciales de películas en una oblea.

Capas Dieléctricas para Aislamiento

El uso más común de PECVD es depositar películas dieléctricas (eléctricamente aislantes) como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄).

Estas películas se depositan entre capas metálicas para prevenir cortocircuitos eléctricos, aislando efectivamente los miles de millones de componentes y conexiones individuales dentro de un procesador moderno.

Pasivación de Superficie y Encapsulación

Las películas PECVD sirven como barrera protectora. Pasivan la superficie del chip, neutralizando cargas eléctricas errantes, y encapsulan el dispositivo para protegerlo de la humedad, iones móviles y otros contaminantes que podrían causar su fallo.

Un ejemplo común es la deposición de vidrio fosfosilicato (PSG), que proporciona excelentes propiedades protectoras.

Películas Ópticas y de Dopaje Especializadas

El proceso también es lo suficientemente versátil como para crear películas con propiedades ópticas específicas, como recubrimientos antirreflectantes utilizados en sensores de imagen CMOS y células solares.

Además, se puede utilizar para depositar películas dopadas, que sirven como fuente para introducir átomos de impurezas que alteran las propiedades eléctricas del silicio de manera controlada.

Comprender las Compensaciones

Aunque es indispensable, PECVD no es el único método de deposición, y elegirlo implica compensaciones específicas.

La Ventaja Clara: Baja Temperatura

La capacidad de procesar a bajas temperaturas es el beneficio definitorio de PECVD. Es la opción predeterminada para cualquier paso de deposición que ocurra después de que se hayan fabricado dispositivos sensibles a la temperatura en la oblea.

La Ventaja de Producción: Uniformidad y Rendimiento

Los sistemas PECVD modernos proporcionan una excelente uniformidad de película en toda la superficie de una oblea grande, lo cual es fundamental para lograr altos rendimientos de fabricación.

El proceso también es relativamente rápido, lo que permite un alto rendimiento (throughput) que lo hace económicamente viable para la producción en masa.

La Limitación Potencial: Densidad de la Película

Debido a que PECVD es un proceso de menor energía que el CVD térmico de alta temperatura, las películas resultantes a veces pueden ser menos densas y contener más impurezas de hidrógeno.

Para muchas aplicaciones como el aislamiento y la encapsulación, esto es perfectamente aceptable. Sin embargo, para las capas fundamentales más críticas de un transistor (como el óxido de puerta), puede ser necesario un método de temperatura más alta y mayor pureza.

Tomar la Decisión Correcta para Su Proceso

Su elección del método de deposición está dictada enteramente por el propósito de la película y su posición en la secuencia de fabricación.

- Si su enfoque principal es depositar una capa aislante o protectora en un chip mayormente terminado: PECVD es la solución estándar de la industria debido a su procesamiento a baja temperatura.

- Si su enfoque principal es crear una película fundamental ultrapura y de alta densidad al principio del proceso: Se podría elegir un método térmico de alta temperatura como LPCVD, ya que no existen estructuras sensibles en la oblea todavía.

- Si su enfoque principal es equilibrar el rendimiento, el costo y la calidad para la producción en masa: PECVD ofrece una combinación inigualable de velocidad y rendimiento de película para una amplia gama de aplicaciones.

En última instancia, PECVD es una tecnología fundamental que permite la inmensa complejidad y la integración vertical de los dispositivos semiconductores modernos.

Tabla Resumen:

| Aspecto Clave | Ventaja PECVD |

|---|---|

| Temperatura del Proceso | 200-400°C (Baja Temperatura) |

| Aplicación Principal | Capas Dieléctricas, Pasivación, Encapsulación |

| Beneficio Clave | Protege las capas preexistentes del chip del daño por calor |

| Películas Típicas | Dióxido de Silicio (SiO₂), Nitruro de Silicio (Si₃N₄) |

¿Necesita soluciones PECVD confiables para su fabricación de semiconductores? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para la deposición precisa de películas delgadas. Nuestra experiencia garantiza películas uniformes y de alta calidad para sus capas de aislamiento y pasivación, mejorando su rendimiento de chip y la fiabilidad del dispositivo. Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas PECVD pueden satisfacer las necesidades específicas de fabricación de semiconductores de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales