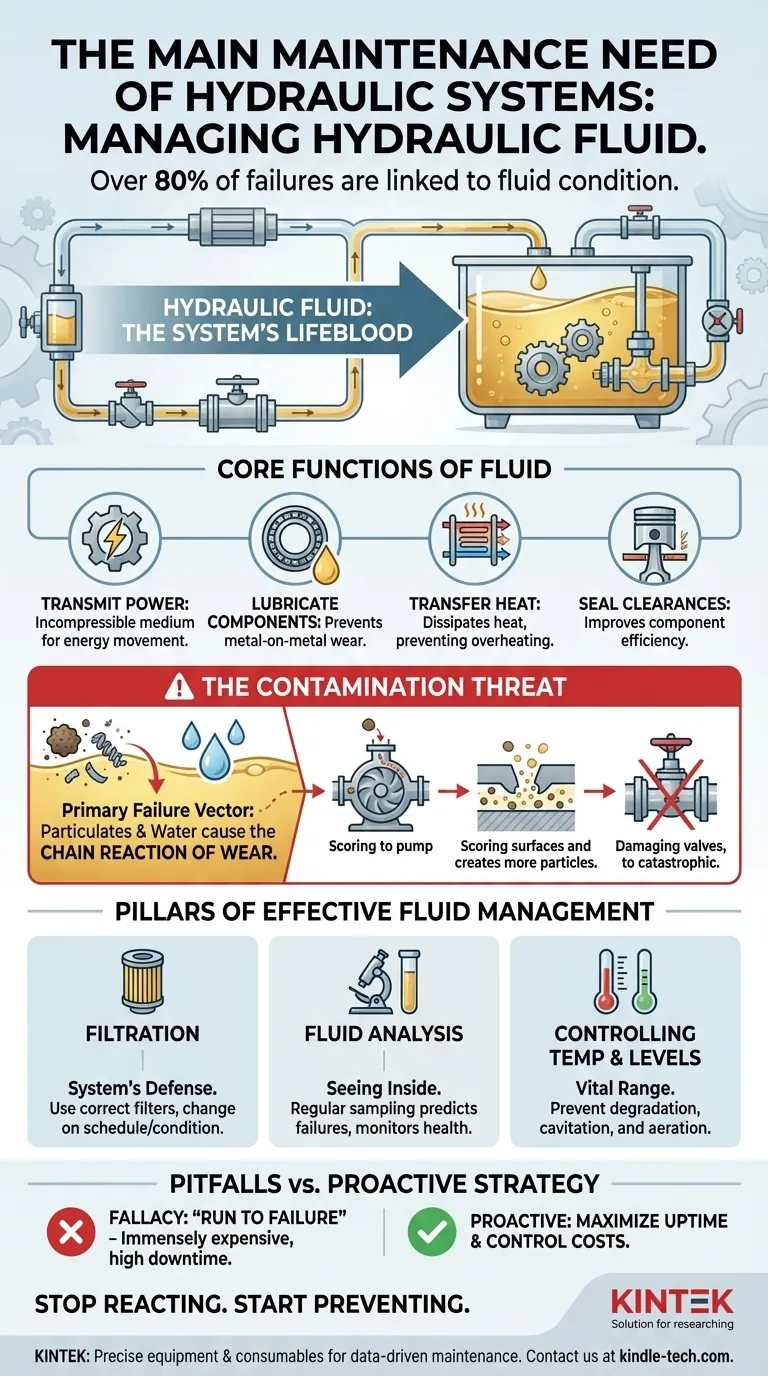

La necesidad de mantenimiento más crítica de cualquier sistema hidráulico es la gestión del fluido hidráulico. Si bien componentes como bombas, válvulas y sellos requieren atención, la gran mayoría de las fallas hidráulicas —a menudo citadas como más del 80%— pueden rastrearse directamente hasta la condición del propio fluido. La gestión adecuada del fluido es la base de un sistema confiable.

Los sistemas hidráulicos no son principalmente sistemas mecánicos que usan fluidos; son sistemas de fluidos que usan componentes mecánicos para realizar trabajo. Por lo tanto, la estrategia central de mantenimiento debe pasar de reaccionar a las piezas rotas a preservar proactivamente la salud del fluido hidráulico.

Por qué el fluido hidráulico es la sangre vital del sistema

Comprender los múltiples roles del fluido hidráulico es clave para apreciar por qué su mantenimiento es primordial. Es mucho más que un simple medio para transmitir energía.

Las cuatro funciones principales del fluido

El fluido hidráulico está diseñado para realizar cuatro trabajos críticos simultáneamente. Una falla en cualquiera de estas funciones compromete todo el sistema.

- Transmitir potencia: Este es su propósito principal, actuando como un medio casi incompresible para mover energía de la bomba a los actuadores.

- Lubricar componentes: El fluido crea una película vital entre las piezas móviles dentro de bombas, motores y válvulas, previniendo el contacto metal-metal y el desgaste.

- Transferir calor: A medida que el fluido circula, transporta el calor lejos de los componentes y lo disipa a través de un depósito o enfriador, previniendo el sobrecalentamiento.

- Sellar holguras: El fluido ayuda a formar un sello en las holguras microscópicas entre las piezas, mejorando la eficiencia de los componentes.

Contaminación: El principal vector de falla

La contaminación es la introducción de cualquier sustancia extraña en el fluido. Estos contaminantes atacan directamente la capacidad del fluido para realizar sus funciones principales y son la principal causa de daño a los componentes.

Los contaminantes más comunes y destructivos son la materia particulada (suciedad, virutas de metal) y el agua. Incluso las partículas microscópicas pueden causar una reacción en cadena de desgaste, generando más partículas y llevando a una falla catastrófica.

La reacción en cadena del desgaste

Imagine un pequeño grano de arena circulando en su sistema hidráulico. Queda atrapado en las estrechas tolerancias de una bomba hidráulica, rayando las superficies internas. Este rayado no solo reduce la eficiencia de la bomba, sino que también crea nuevas partículas metálicas afiladas.

Estas nuevas partículas luego viajan aguas abajo, dañando los carretes de las válvulas, obstruyendo los orificios y degradando los sellos de los cilindros. Este proceso, conocido como la reacción en cadena del desgaste, es la razón por la cual un problema de contaminación aparentemente menor puede destruir rápidamente miles de dólares en componentes.

Los pilares de una gestión eficaz de fluidos

Una estrategia de mantenimiento proactiva se basa en unos pocos principios fundamentales diseñados para mantener el fluido limpio, fresco y libre de contaminantes.

Filtración: La defensa de su sistema

Los filtros no son accesorios opcionales; son esenciales para eliminar partículas dañinas. Un plan de filtración robusto implica el uso de los filtros correctos en los lugares adecuados (presión, retorno y lazos fuera de línea) y, lo más importante, cambiarlos según un programa o un indicador de condición, no solo cuando ocurre una falla.

Análisis de fluidos: Viendo dentro del sistema

El muestreo y análisis regular del aceite es el equivalente a un análisis de sangre para su sistema hidráulico. Proporciona una instantánea precisa del estado del fluido.

Este análisis puede identificar el tipo y la cantidad de contaminantes, detectar la presencia de agua y medir la degradación de las propiedades químicas del fluido (como la viscosidad y los paquetes de aditivos). Estos datos le permiten predecir fallas y tomar medidas correctivas mucho antes de una avería.

Control de temperatura y niveles

Asegúrese siempre de que el sistema opere dentro de su rango de temperatura diseñado. El calor excesivo degrada rápidamente el fluido hidráulico y destruye los sellos.

Asimismo, mantener el nivel adecuado de fluido en el depósito es crítico. Un nivel bajo puede provocar cavitación de la bomba (la formación de burbujas de vapor) y aireación, lo que daña gravemente los componentes y reduce el rendimiento del sistema.

Comprender las compensaciones y los errores comunes

Incluso con las mejores intenciones, los programas de mantenimiento pueden quedarse cortos al centrarse en cosas equivocadas o malinterpretar principios clave.

La falacia de "funcionar hasta la falla"

Un enfoque reactivo de "funcionar hasta la falla" es inmensamente costoso. El costo de reemplazar una bomba hidráulica fallida es a menudo diez veces mayor que el costo del mantenimiento proactivo del fluido que habría prevenido la falla en primer lugar. Esto ni siquiera tiene en cuenta el alto costo del tiempo de inactividad no planificado.

Ignorar pequeñas fugas

Una pequeña fuga a menudo se descarta como una molestia menor. En realidad, es una señal de advertencia crítica. Una fuga no es solo un punto por donde escapa fluido costoso, sino también un posible punto de entrada por donde la suciedad y la humedad pueden ser arrastradas al sistema a medida que se enfría.

Almacenamiento y manipulación inadecuados de fluidos

La contaminación a menudo ocurre antes de que el fluido entre en la máquina. Usar recipientes sucios, embudos abiertos o dejar los bidones de fluido expuestos a los elementos son formas comunes de introducir contaminantes destructivos desde el principio. Utilice siempre equipos de dispensación sellados y limpios.

Creación de una estrategia de mantenimiento proactivo

Un sistema hidráulico confiable es el resultado de una estrategia deliberada y proactiva centrada en la salud del fluido.

- Si su objetivo principal es maximizar el tiempo de actividad: Implemente un programa de análisis de fluidos programado para predecir el desgaste de los componentes y la degradación del fluido antes de que causen una parada.

- Si su objetivo principal es controlar los costos: Priorice las prácticas de manipulación de fluidos limpios y los cambios oportunos de filtros para prevenir la falla prematura de bombas, motores y válvulas costosos.

- Si recién está comenzando un programa: Comience con inspecciones visuales diarias para detectar fugas, niveles de fluido y temperaturas, ya que este es el primer paso más simple y efectivo hacia la confiabilidad.

Al tratar el fluido hidráulico como el componente central del sistema, mejora fundamentalmente la longevidad y el rendimiento de su maquinaria.

Tabla resumen:

| Enfoque de mantenimiento | Acción clave | Beneficio principal |

|---|---|---|

| Filtración | Usar filtros correctos y cambiarlos según el programa | Elimina partículas destructivas, previene el desgaste |

| Análisis de fluidos | Muestreo y pruebas de aceite regulares | Predice fallas, monitorea la salud del fluido |

| Control de temperatura | Mantener el rango de temperatura de funcionamiento | Previene la degradación del fluido y el daño de los sellos |

| Prevención de fugas | Inspeccionar y reparar fugas rápidamente | Detiene la pérdida de fluido y la entrada de contaminación |

Deje de reaccionar a las fallas hidráulicas, empiece a prevenirlas.

Sus sistemas hidráulicos son la sangre vital de su operación. El tiempo de inactividad no planificado y los costosos reemplazos de componentes no tienen por qué ser su realidad. Una estrategia proactiva de gestión de fluidos es la clave para maximizar el tiempo de actividad y controlar los costos de mantenimiento.

En KINTEK, nos especializamos en el equipo preciso y los consumibles necesarios para mantener su laboratorio y maquinaria industrial funcionando de manera confiable. Desde sistemas de filtración hasta suministros para análisis de fluidos, proporcionamos las herramientas para un programa de mantenimiento basado en datos.

¿Listo para transformar su mantenimiento hidráulico? Deje que nuestros expertos le ayuden a construir un plan proactivo. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de equipo de laboratorio y asegurar que sus sistemas operen con el máximo rendimiento.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Bomba Peristáltica de Velocidad Variable

- Liofilizador de Vacío de Laboratorio de Sobremesa

- Tamices de laboratorio y máquinas tamizadoras

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

La gente también pregunta

- ¿Por qué se utiliza una prensa hidráulica de polvos para crear pellets de reacción durante la reducción carbotérmica del magnesio?

- ¿Por qué se requiere una presión de 1,0 GPa para los polvos de cobre nanoestructurados? Logre una densidad del 96,6 % con prensado de precisión

- ¿Cuál es la función de la prensa de filtro? Lograr una separación sólido-líquido eficiente y deshidratación de lodos

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para bio-ánodos de grafeno? Optimizar la conductividad y la integridad estructural

- ¿Cuál es la muestra mínima requerida para el análisis de DRX? Optimice su análisis de materiales

- ¿Qué papel juega una prensa hidráulica de sobremesa en la preparación de muestras para pruebas de solubilidad? Optimizar la uniformidad de la muestra.

- ¿Cuáles son las ventajas de la operación de embutición (prensa)? Desbloquee la producción en masa de alta velocidad y bajo costo

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la preparación de pellets de polvo metálico? Mejora la precisión de la ablación láser