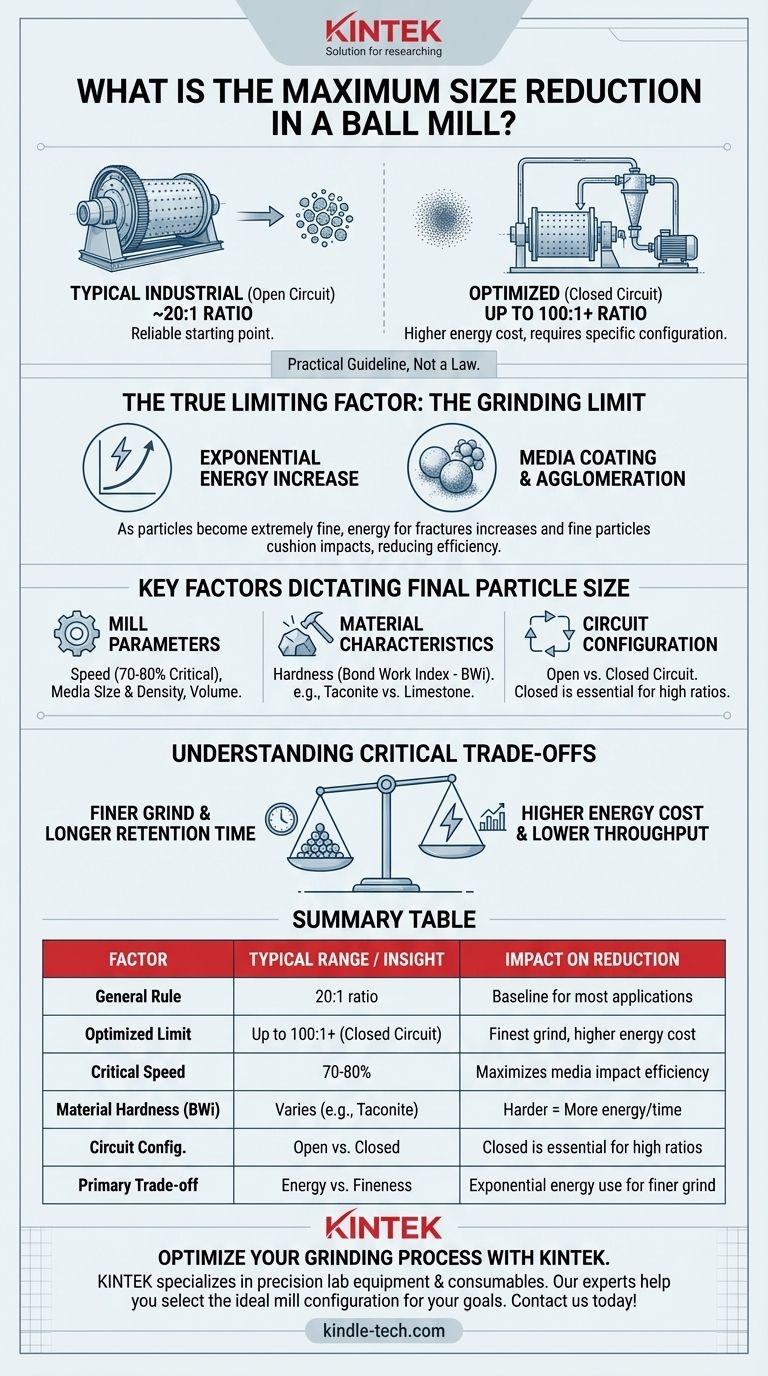

Para un molino de bolas industrial típico, la relación máxima de reducción de tamaño generalmente se considera de alrededor de 20:1. Sin embargo, esta es una guía práctica, no una ley física. Bajo condiciones optimizadas y con configuraciones de circuito específicas, las relaciones de reducción pueden alcanzar hasta 100:1 o incluso más, pero esto conlleva compensaciones significativas en el consumo de energía y el rendimiento.

El concepto de una única "máxima" reducción de tamaño es engañoso. El verdadero límite es un equilibrio dinámico entre las propiedades del material, la configuración del molino y el punto económico de rendimiento decreciente, donde la energía requerida para una mayor molienda se vuelve prohibitiva.

Deconstruyendo la "Relación de Reducción"

La relación de reducción es una simple comparación del tamaño de partícula de alimentación con el tamaño de partícula del producto. Si bien es útil para estimaciones iniciales, comprender lo que gobierna esta relación es mucho más importante para cualquier aplicación práctica.

La Regla General Común

Para la mayoría de los circuitos de molienda de propósito general, una relación de 20:1 es un punto de partida confiable para el diseño y la expectativa. Esto significa que si introduce material de 20 mm en el molino, puede esperar razonablemente obtener un producto donde el 80% de las partículas sean más pequeñas que 1 mm.

Superando los Límites Operacionales

Lograr una relación de reducción de 100:1 es posible, pero requiere un sistema altamente optimizado. Esto generalmente implica el uso de una configuración de molienda de circuito cerrado, donde la salida del molino se envía a un clasificador (como un hidrociclón) que separa las partículas finas de las gruesas.

Las partículas finas salen del sistema como producto final, mientras que las partículas gruesas de mayor tamaño se devuelven al molino para una molienda adicional. Esto evita que el molino desperdicie energía moliendo en exceso partículas que ya son lo suficientemente pequeñas.

El Verdadero Factor Limitante: El Límite de Molienda

A medida que las partículas se vuelven extremadamente finas (típicamente entrando en el rango de micrones), dos fenómenos crean un límite práctico.

Primero, la energía requerida para crear nuevas fracturas aumenta exponencialmente. Segundo, las partículas finas pueden comenzar a recubrir los medios de molienda (las bolas), amortiguando los impactos y reduciendo drásticamente la eficiencia de molienda. En este punto, el material incluso puede comenzar a aglomerarse, deteniendo efectivamente cualquier reducción de tamaño adicional.

Factores Clave que Determinan el Tamaño Final de Partícula

El tamaño final de partícula que puede lograr no es un número único, sino el resultado de varias variables interconectadas. Controlar estas variables es clave para una molienda eficiente.

Parámetros Operativos del Molino

La velocidad del molino es fundamental. Típicamente se opera al 70-80% de su "velocidad crítica", la velocidad teórica a la que los medios de molienda se centrifugarían y se adherirían a la carcasa del molino. Este rango maximiza las acciones de cascada y catarata que son responsables de la molienda.

El tamaño, la densidad y el volumen de los medios de molienda también juegan un papel central. Se utilizan bolas más grandes y densas para romper el material de alimentación grueso, mientras que las bolas más pequeñas proporcionan la mayor área superficial necesaria para una molienda más fina.

Características del Material

Las propiedades inherentes del material que se muele son primordiales. El Índice de Trabajo de Bond (BWi) es una medida estándar de la dureza y resistencia a la molienda de un material.

Un material duro como la taconita requerirá significativamente más energía y tiempo de retención para lograr la misma reducción de tamaño que un material más blando como la piedra caliza.

Configuración del Circuito

Como se mencionó, un sistema de circuito cerrado es mucho más eficiente y capaz de producir un producto más fino que uno de circuito abierto. Al eliminar continuamente las partículas con el tamaño adecuado, el circuito cerrado permite que el molino concentre su energía exclusivamente en el material que aún necesita ser molido.

Comprender las Compensaciones Críticas

Optimizar un circuito de molienda es siempre un ejercicio de equilibrio entre prioridades contrapuestas. Comprender estas compensaciones es esencial para tomar decisiones operativas sólidas.

Energía vs. Finura

Esta es la compensación más fundamental. La molienda es un proceso intensivo en energía, y el costo energético aumenta exponencialmente a medida que disminuye el tamaño objetivo de la partícula. Duplicar la finura del producto a menudo puede más que duplicar el consumo de energía.

Rendimiento vs. Tiempo de Retención

Para lograr una molienda más fina, el material debe pasar más tiempo dentro del molino (mayor tiempo de retención). Esto reduce directamente la tasa de procesamiento general, o rendimiento, del sistema. Debe decidir si un producto más fino justifica una tasa de producción menor.

Tomar la Decisión Correcta para su Objetivo

Su configuración óptima depende totalmente de su objetivo principal. No hay una única forma "mejor" de operar un molino de bolas; solo hay la mejor forma para su objetivo específico.

- Si su enfoque principal es maximizar el rendimiento para un producto grueso: Opere en un circuito abierto o con una configuración de clasificador gruesa, use medios de molienda más grandes y mantenga una alta tasa de alimentación.

- Si su enfoque principal es lograr un producto muy fino y especializado: Debe utilizar un sistema de circuito cerrado con un clasificador eficiente, medios de molienda más pequeños y estar preparado para mayores costos de energía y menores tasas de producción.

- Si su enfoque principal es optimizar la eficiencia energética: Concéntrese en la operación de circuito cerrado, mantenga el nivel correcto de carga de medios y controle con precisión la velocidad del molino y la densidad de la lechada para evitar desperdiciar energía.

En última instancia, las limitaciones de un molino de bolas están definidas menos por la física y más por la economía y los requisitos del proceso.

Tabla Resumen:

| Factor | Rango Típico / Idea Clave | Impacto en la Reducción de Tamaño |

|---|---|---|

| Regla General Común | Relación de reducción de 20:1 | Base para la mayoría de las aplicaciones industriales |

| Límite Optimizado (Circuito Cerrado) | Hasta 100:1 o más | Logra la molienda más fina pero con mayor costo energético |

| Velocidad Operativa Crítica | 70-80% de la velocidad crítica | Maximiza la eficiencia de impacto de los medios de molienda |

| Dureza del Material (Índice de Trabajo de Bond) | Varía según el material (ej. Taconita vs. Piedra Caliza) | Los materiales más duros requieren más energía y tiempo |

| Configuración del Circuito | Circuito Abierto vs. Circuito Cerrado | El circuito cerrado es esencial para altas relaciones de reducción |

| Compensación Principal | Consumo de Energía vs. Finura de la Partícula | La molienda más fina aumenta exponencialmente el uso de energía |

Optimice su Proceso de Molienda con KINTEK

¿Está buscando maximizar el rendimiento, lograr un producto superfino o mejorar la eficiencia energética en su laboratorio o línea de producción? La configuración correcta del molino de bolas es clave para alcanzar sus objetivos.

KINTEK se especializa en equipos y consumibles de laboratorio de precisión, ofreciendo soluciones adaptadas a sus necesidades específicas de molienda. Nuestros expertos pueden ayudarle a seleccionar el molino, los medios y la configuración de circuito ideales para equilibrar la finura, el rendimiento y la rentabilidad.

Contáctenos hoy mismo para discutir su aplicación y permita que KINTEK le brinde el equipo confiable y el soporte experto que necesita para obtener resultados superiores de reducción de tamaño.

¡Póngase en contacto con nuestros expertos en molienda ahora!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué es necesario utilizar recipientes de molienda de bolas de zirconio y medios de molienda durante la preparación de polvos cerámicos compuestos de carburo de silicio (SiC)/alúmina reforzada con zirconio (ZTA)?

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza