En esencia, el proceso del horno de fusión es un método industrial controlado para convertir metales sólidos en estado líquido mediante la aplicación de calor intenso. El método moderno más común y eficiente, utilizado en fundiciones y operaciones de moldeo, es el horno de fusión por inducción, que utiliza los principios de la inducción electromagnética para generar calor directamente dentro del propio metal, asegurando una fusión limpia y uniforme.

El principio fundamental a comprender es que los hornos de fusión modernos no se limitan a "hornear" el metal con llamas externas. En cambio, utilizan métodos avanzados como campos electromagnéticos para generar calor desde el interior del material, ofreciendo un control superior sobre la temperatura, la pureza y la consistencia de la aleación.

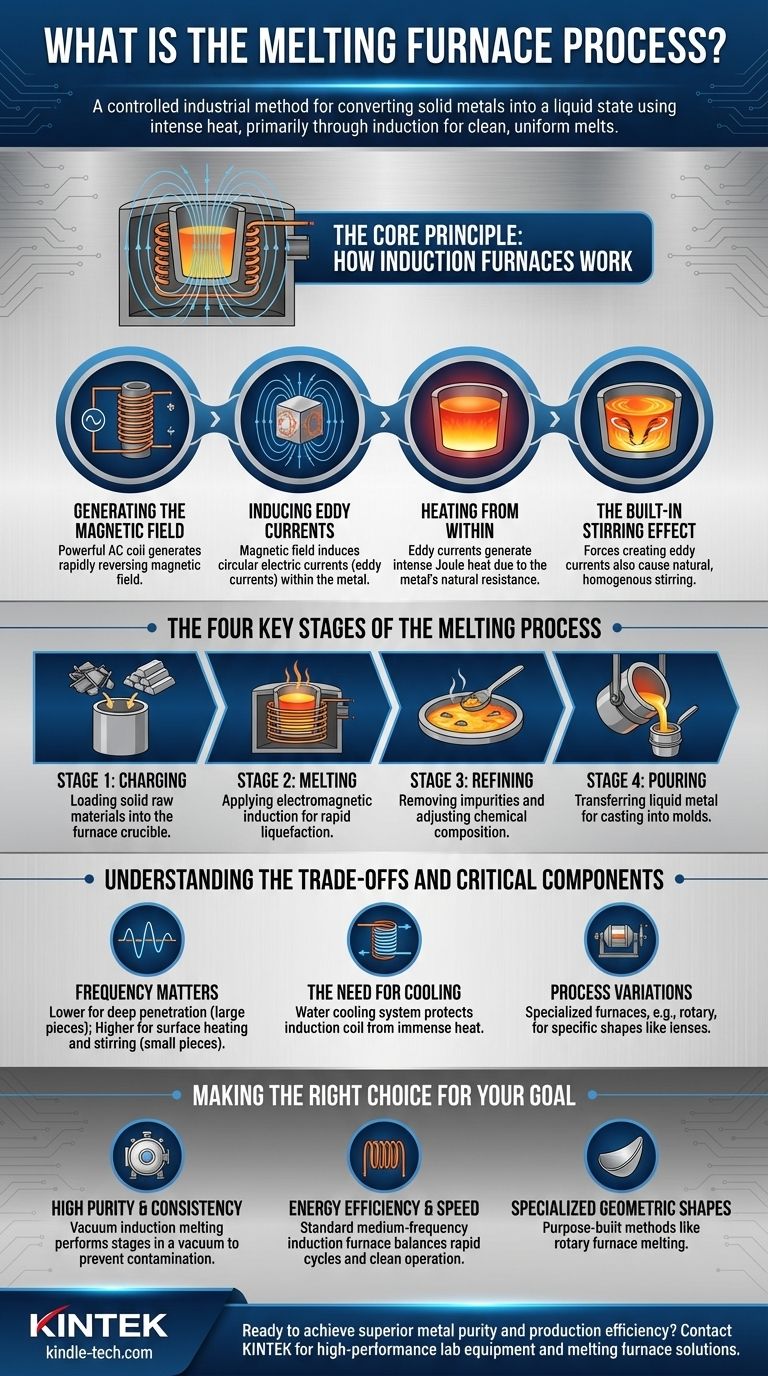

El Principio Central: Cómo Funcionan los Hornos de Inducción

El proceso de fusión por inducción es un método limpio, energéticamente eficiente y altamente controlable. Su funcionamiento se basa en principios fundamentales de la física para lograr una fusión rápida y uniforme sin contacto directo de un elemento calefactor.

Generación del Campo Magnético

Un horno de inducción utiliza una bobina potente, generalmente hecha de tubo de cobre, que está conectada a una fuente de alimentación de corriente alterna (CA). Cuando la electricidad fluye a través de esta bobina, genera un campo magnético fuerte y que invierte rápidamente en el espacio en el centro de la bobina, donde se coloca un crisol que contiene la carga metálica.

Inducción de Corrientes Parásitas (Eddy Currents)

Este potente campo magnético alterno penetra el metal colocado dentro del crisol. A medida que las líneas del campo magnético cortan el metal conductor, inducen pequeñas corrientes eléctricas circulares dentro del propio metal. Estas se conocen como corrientes parásitas (eddy currents).

Calentamiento Desde el Interior

Las corrientes parásitas inducidas fluyen a través del metal, el cual tiene resistencia eléctrica natural. Esta resistencia al flujo de corriente genera calor intenso, un fenómeno conocido como calentamiento Joule. Fundamentalmente, el calor se genera *dentro* del metal, no se aplica desde una fuente externa, lo que conduce a una fusión muy rápida y eficiente.

El Efecto de Agitación Incorporado

Una ventaja única del proceso de inducción es que las mismas fuerzas que crean las corrientes parásitas también hacen que el metal fundido se agite vigorosamente. Esta acción de agitación natural asegura que la fusión sea homogénea, distribuye los elementos de aleación de manera uniforme y mantiene una temperatura constante en todo el lote.

Las Cuatro Etapas Clave del Proceso de Fusión

Independientemente del tipo específico de horno, el proceso de fusión generalmente sigue un flujo de trabajo estructurado desde la materia prima sólida hasta el producto líquido listo para el moldeo.

Etapa 1: Carga

Esta es la fase inicial de carga. Las materias primas, que pueden incluir chatarra metálica, lingotes y elementos de aleación específicos, se seleccionan cuidadosamente y se colocan en el crisol del horno. La composición de la carga se calcula con precisión para lograr la aleación final deseada.

Etapa 2: Fusión

Una vez cargado, se aplica energía al horno. En un horno de inducción, se activa el campo electromagnético, induciendo corrientes parásitas y calentando el material hasta su punto de licuefacción. El proceso se monitorea de cerca para gestionar la velocidad de fusión y el consumo de energía.

Etapa 3: Refinación

Una vez que el metal está completamente fundido, comienza la etapa de refinación. Este paso crítico se centra en eliminar impurezas y ajustar la composición química. Por ejemplo, las impurezas menos densas, conocidas como escoria, flotarán en la superficie y podrán ser retiradas (desnatadas). Esto asegura que el metal final cumpla con estrictas especificaciones de calidad.

Etapa 4: Vertido

Una vez que el metal fundido ha alcanzado la temperatura y composición correctas, se vierte fuera del horno. Esto se realiza típicamente inclinando el cuerpo del horno para transferir el metal líquido a una cuchara, que luego lo transporta para verterlo en moldes para su solidificación en una forma final.

Comprensión de las Compensaciones y Componentes Críticos

Aunque es potente, el proceso de fusión implica variables clave y sistemas de soporte que son cruciales para una operación exitosa y segura. Comprender estos elementos es esencial para apreciar los matices de la tecnología.

Por Qué la Frecuencia es Importante

La frecuencia de la corriente alterna utilizada en un horno de inducción es un parámetro crítico. Las frecuencias más bajas penetran más profundamente en la carga metálica, haciéndolas adecuadas para fundir piezas grandes. Las frecuencias más altas son mejores para piezas más pequeñas o cuando se desea una acción de agitación más vigorosa.

La Necesidad de Refrigeración

Las inmensas corrientes eléctricas que fluyen a través de la bobina de inducción generan un calor significativo. Para evitar que la propia bobina se derrita, está diseñada como un tubo hueco a través del cual un sistema de refrigeración por agua circula continuamente fluido, disipando el calor y manteniendo la integridad operativa.

Variaciones del Proceso

Aunque la fusión por inducción es generalizada, existen otros hornos especializados para aplicaciones específicas. Un horno rotatorio, por ejemplo, utiliza calor y fuerza centrífuga para dar forma a vidrio fundido o aleaciones de bajo punto de fusión en formas parabólicas precisas para lentes y espejos.

Tomar la Decisión Correcta para su Objetivo

El enfoque específico para la fusión en horno siempre está dictado por el resultado deseado, ya sea la pureza del material, la velocidad de producción o un producto final especializado.

- Si su enfoque principal es la alta pureza y la consistencia de la aleación: El proceso de fusión por inducción al vacío es superior, ya que realiza las etapas en un vacío para prevenir la contaminación de la atmósfera.

- Si su enfoque principal es la eficiencia energética y la velocidad para metales comunes: Un horno de inducción de frecuencia media estándar ofrece un equilibrio óptimo entre ciclos de fusión rápidos y operación limpia.

- Si su enfoque principal es crear formas geométricas altamente especializadas: Se necesita un método diseñado a propósito, como la fusión en horno rotatorio, para lograr resultados imposibles mediante el moldeo estándar.

En última instancia, el proceso de fusión en horno transforma las materias primas en metal líquido diseñado con precisión, listo para convertirse en la base de innumerables productos terminados.

Tabla de Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Carga | Cargar metal sólido (chatarra, lingotes) en el crisol | Preparar la materia prima para la fusión |

| 2. Fusión | Aplicar inducción electromagnética para generar calor interno | Licuar la carga metálica de forma rápida y uniforme |

| 3. Refinación | Retirar escoria y ajustar la composición química | Eliminar impurezas y lograr las especificaciones de aleación objetivo |

| 4. Vertido | Inclinar el horno para transferir el metal fundido a una cuchara | Preparar el metal líquido para el moldeo en formas finales |

¿Listo para lograr una pureza de metal superior y eficiencia de producción en su laboratorio o fundición?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas soluciones avanzadas de hornos de fusión. Nuestra experiencia garantiza que obtenga la tecnología adecuada, ya sea para fusión por inducción al vacío de alta pureza o modelos estándar energéticamente eficientes, para cumplir con sus objetivos específicos de material.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de fusión KINTEK puede transformar su flujo de trabajo de procesamiento de metales, mejorar la consistencia de la aleación e impulsar su rendimiento operativo.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza