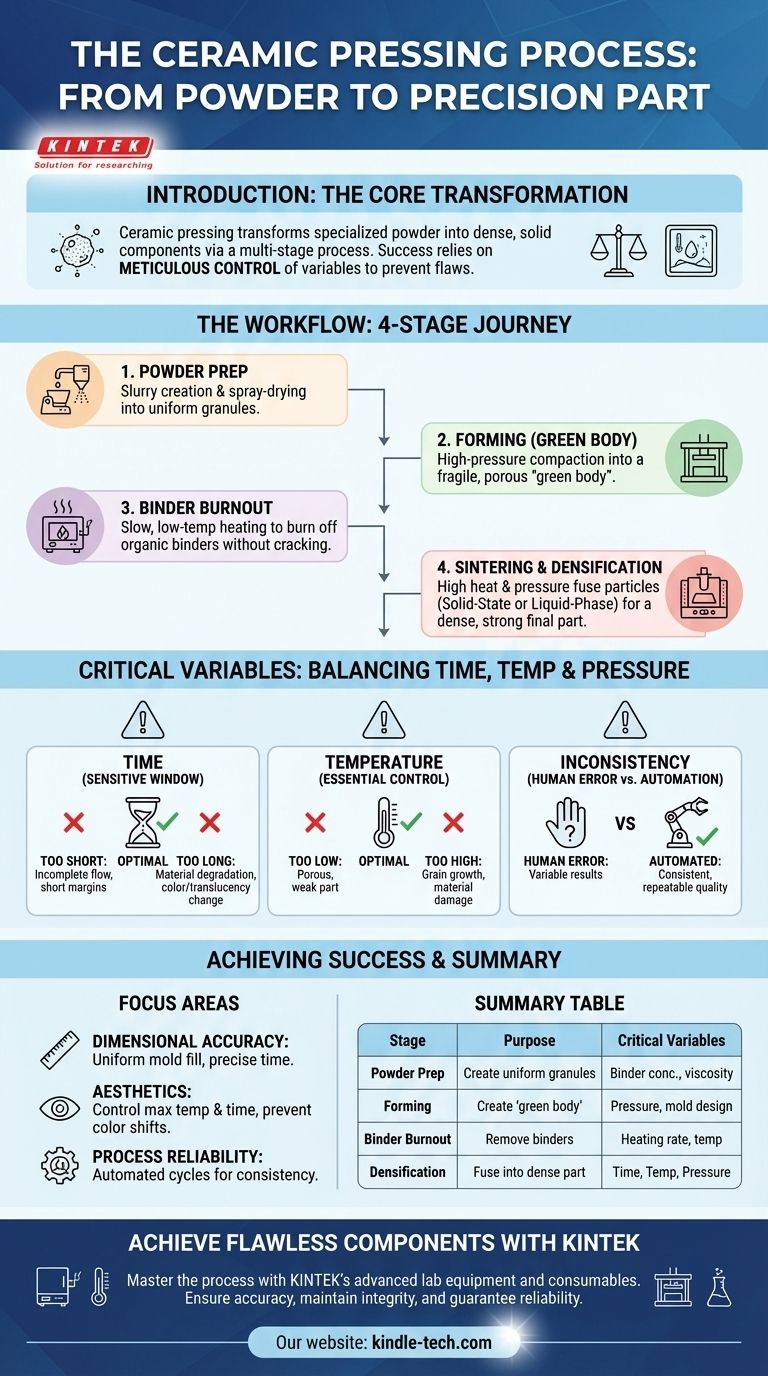

En esencia, el prensado de cerámica es un proceso de fabricación de múltiples etapas que transforma un polvo cerámico especializado en un componente sólido y denso. Esto implica preparar el polvo en una forma fluida, prensarlo en una forma preliminar llamada "cuerpo verde", y luego aplicar calor y presión en un horno para fusionar las partículas mediante un proceso llamado sinterización.

El éxito del prensado de cerámica depende menos de los pasos individuales y más del control meticuloso de las variables clave. El desafío principal es gestionar la transformación del material para lograr dimensiones finales precisas, la estética deseada y las propiedades físicas óptimas sin introducir defectos.

El flujo de trabajo del prensado de cerámica: del polvo a la pieza

El viaje desde un polvo crudo hasta un componente cerámico terminado es un proceso secuencial y preciso. Cada paso se basa en el anterior, y el fallo en cualquier etapa puede comprometer el resultado final.

Paso 1: Preparación del polvo cerámico

Primero, el polvo cerámico crudo sin cocer se mezcla con agua, un aglutinante y un defloculante (una sustancia que previene la formación de grumos). Esto crea una mezcla líquida uniforme conocida como lechada (slurry).

Esta lechada luego se somete a secado por aspersión. El proceso atomiza la lechada en una cámara calentada, evaporando instantáneamente el líquido y formando gránulos pequeños, uniformes y esféricos. Estos gránulos son ideales para asegurar que el molde se llene de manera uniforme.

Paso 2: Formación del "Cuerpo Verde"

El polvo secado por aspersión se coloca luego en un molde. Bajo alta presión, el polvo se compacta en una forma sólida, aunque frágil.

Esta pieza inicial, no sinterizada, se denomina "cuerpo verde". Aunque mantiene su forma, tiene una resistencia mecánica muy baja y es muy porosa.

Paso 3: Quema del Aglutinante (Binder Burnout)

Antes de la fusión final, el cuerpo verde se calienta a una temperatura relativamente baja. El propósito de esta etapa es quemar cuidadosamente el aglutinante orgánico que se añadió en el Paso 1.

Esto debe hacerse lentamente para permitir que los gases resultantes escapen sin agrietar o dañar la frágil pieza.

Paso 4: Sinterización y Densificación

La sinterización es el paso crítico a alta temperatura donde las partículas cerámicas se fusionan para formar una pieza final densa y fuerte. El cuerpo verde se lleva a un horno de prensado, donde se puede utilizar un lingote y un émbolo para aplicar presión mientras se eleva la temperatura.

Esta densificación ocurre principalmente a través de dos mecanismos:

- Sinterización en Estado Sólido: Utilizada para materiales como la zirconia, donde los átomos migran entre las partículas por difusión, cerrando los huecos entre ellas.

- Sinterización en Fase Líquida: Utilizada para materiales más difíciles de sinterizar como el carburo de silicio. Los aditivos en el polvo se funden, creando un líquido que atrae las partículas mediante fuerzas capilares, acelerando la densificación.

Comprensión de las Compensaciones y Variables Críticas

La calidad de una cerámica prensada no está garantizada simplemente siguiendo los pasos. Está dictada por el control preciso del tiempo, la temperatura y la presión. Las desviaciones pueden provocar defectos irreversibles.

El papel crítico del tiempo de prensado

El tiempo es posiblemente la variable más sensible en la etapa final de prensado. La ventana para un prensado perfecto suele ser estrecha.

- Tiempo Demasiado Corto: Si el ciclo de prensado es demasiado breve, es posible que el material no tenga tiempo suficiente para fluir y llenar completamente el molde. En una aplicación dental, esto resulta en defectos como márgenes cortos.

- Tiempo Demasiado Largo: El tiempo excesivo bajo calor y presión puede provocar la degradación del material. Esto puede manifestarse como cambios no deseados en el color o la translucidez, o incluso alterar las propiedades físicas centrales del material.

El impacto de la temperatura

El control adecuado de la temperatura durante la quema del aglutinante y la sinterización final es esencial. Si la temperatura es demasiado baja, la sinterización será incompleta, dejando la pieza final porosa y débil.

Por el contrario, si la temperatura es demasiado alta o se aplica demasiado rápido, puede causar crecimiento de grano o daño al material, comprometiendo la resistencia y la estética.

La consecuencia de la inconsistencia

Diferentes materiales cerámicos tienen requisitos únicos. Por ejemplo, con el disilicato de litio, una cerámica dental común, un tiempo de prensado excesivo puede provocar la formación de una capa de reacción no deseada en la superficie.

Por esta razón, a menudo se utilizan hornos de prensado automatizados. Aseguran que los perfiles óptimos de tiempo y temperatura se repitan con absoluta consistencia, minimizando el riesgo de defectos causados por el error humano.

Lograr un Prensado Exitoso

Comprender estos principios le permite solucionar problemas y optimizar su proceso para resultados específicos.

- Si su enfoque principal es la precisión dimensional: Asegúrese de que el polvo esté preparado adecuadamente para un llenado uniforme del molde y preste estricta atención al tiempo de prensado para evitar un llenado incompleto y márgenes cortos.

- Si su enfoque principal es la estética: Controle meticulosamente la temperatura máxima y la duración del ciclo de prensado para evitar cambios de color, alteraciones en la translucidez o reacciones superficiales.

- Si su enfoque principal es la fiabilidad del proceso: Confíe en equipos automatizados con ciclos preprogramados para materiales específicos para eliminar variables y garantizar resultados consistentes y de alta calidad.

Dominar el proceso de prensado de cerámica es una cuestión de transformarlo de un procedimiento simple a una ciencia controlada.

Tabla de Resumen:

| Etapa | Proceso Clave | Propósito | Variables Críticas |

|---|---|---|---|

| 1. Preparación del Polvo | Secado por Aspersión | Crear gránulos uniformes y fluidos | Concentración del aglutinante, viscosidad de la lechada |

| 2. Formación | Prensado | Crear una forma de "cuerpo verde" | Presión, diseño del molde |

| 3. Quema del Aglutinante | Calentamiento a Baja Temperatura | Eliminar aglutinantes orgánicos | Tasa de calentamiento, temperatura |

| 4. Densificación | Sinterización | Fusionar partículas en una pieza densa y fuerte | Tiempo, Temperatura, Presión |

Logre componentes cerámicos impecables con KINTEK.

Dominar el proceso de prensado de cerámica requiere precisión y consistencia en cada etapa. KINTEK se especializa en el equipo de laboratorio avanzado y los consumibles necesarios para obtener resultados fiables, desde la preparación del polvo hasta la sinterización final.

Nuestras soluciones le ayudan a:

- Garantizar la Precisión Dimensional: Lograr un llenado perfecto del molde y evitar defectos como márgenes cortos.

- Mantener la Integridad del Material: Controlar el tiempo y la temperatura para preservar la estética y las propiedades físicas.

- Garantizar la Fiabilidad del Proceso: Aprovechar los sistemas automatizados para obtener resultados repetibles y de alta calidad.

Permítanos proporcionarle las herramientas y la experiencia para el éxito de su laboratorio. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de prensado de cerámica.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

La gente también pregunta

- ¿Cuál es la ventaja de una prensa hidráulica? Aproveche una fuerza inmensa y controlada para su laboratorio

- ¿Cómo se preparan las muestras de FRX? Domine los métodos de Pastilla Prensada vs. Perla de Fusión

- ¿Qué hace que el bromuro de potasio sea un buen reactivo para la espectroscopia IR? Logre un análisis de muestras claro e ininterrumpido

- ¿Cuál es la diferencia entre el método KBr y el método ATR? Elija la técnica FTIR adecuada para su laboratorio

- ¿Cuál es la función de las prensas hidráulicas de laboratorio en la preparación de residuos de lixiviación? Domina la precisión de las muestras SEM

- ¿Para qué se utiliza una prensa de broches? Logre una instalación profesional de sujetadores en todo momento

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para el ensamblaje de baterías de estado sólido? Lograr una densificación a alta presión

- ¿Qué es un ejemplo de prensa hidráulica? Descubra el poder de la preparación de muestras de laboratorio