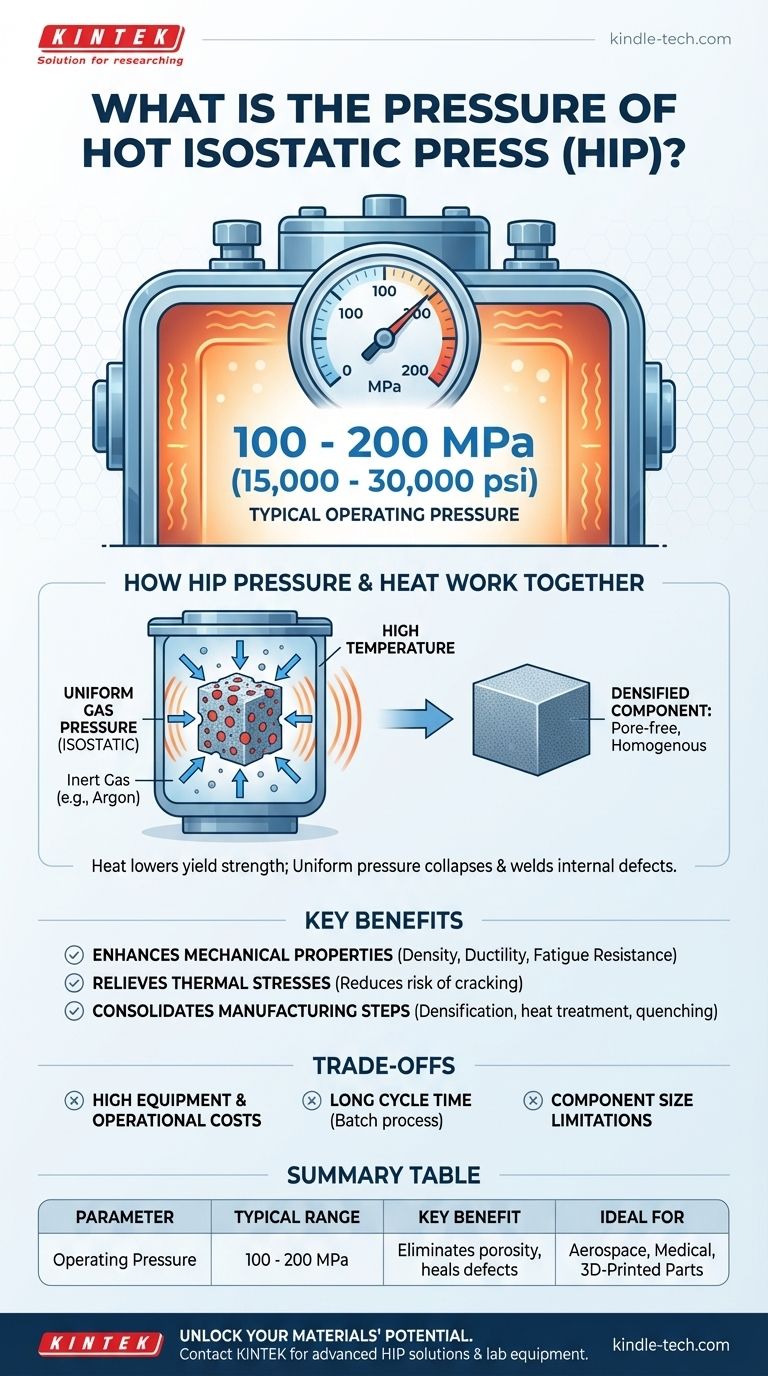

El prensado isostático en caliente opera típicamente a presiones que oscilan entre 100 y 200 MPa (aproximadamente 15,000 a 30,000 psi), aunque el valor exacto depende del material y del resultado deseado. Esta inmensa presión se aplica uniformemente junto con temperaturas elevadas para densificar los materiales y sanar defectos internos.

El propósito central de la presión en la consolidación isostática en caliente (HIP) no es simplemente compactar una pieza, sino crear una fuerza tan uniforme y potente que cierre físicamente los vacíos internos y fusione los materiales a nivel microscópico, dando como resultado un componente totalmente denso y de alto rendimiento.

Cómo funcionan juntos la presión y el calor en HIP

El prensado isostático en caliente es un proceso de fabricación sofisticado que somete a los componentes a alta temperatura y a una presión de gas alta y uniforme en un recipiente especializado. Esta combinación logra resultados que ni el calor ni la presión podrían lograr por sí solos.

El principio de la presión uniforme ("isostática")

El término isostático es clave. Significa que la presión se aplica por igual desde todas las direcciones.

Esto se logra utilizando un gas inerte, generalmente argón, como medio de presión. Esto asegura que incluso los componentes con geometrías complejas se compriman uniformemente, sin la distorsión que podría ocurrir en una prensa mecánica convencional.

El papel crítico de la temperatura

Si bien la presión es alta, es la adición de calor lo que hace que el proceso sea tan efectivo.

La temperatura elevada reduce el límite elástico del material, haciéndolo más maleable. Esto permite que la presión del gas colapse y suelde eficazmente los poros internos, vacíos o microfisuras dentro del material.

El objetivo: una microestructura perfecta y uniforme

La combinación de presión uniforme y alta temperatura elimina la porosidad de procesos como la fundición o la impresión 3D.

También repara problemas como la mala adhesión de capas en piezas fabricadas aditivamente, creando una estructura interna homogénea y uniforme que mejora drásticamente la integridad de la pieza.

Los beneficios clave del proceso HIP

La aplicación de esta presión y temperatura controladas produce mejoras significativas y medibles en las propiedades finales de un material.

Mejora de las propiedades mecánicas

Al eliminar los defectos internos, HIP mejora drásticamente la densidad, la ductilidad y la resistencia a la fatiga de la pieza. Esto es fundamental para los componentes que estarán sujetos a alta tensión o carga cíclica.

Alivio de tensiones térmicas

El proceso es muy eficaz para aliviar las tensiones internas que se acumulan en las piezas durante la fundición, la sinterización o la fabricación aditiva. Esto reduce el riesgo de futuras grietas o fallas.

Consolidación de pasos de fabricación

Los sistemas HIP modernos pueden integrar múltiples procesos en un solo ciclo. Una pieza puede someterse a densificación, tratamiento térmico, temple y envejecimiento dentro de la misma máquina, lo que reduce significativamente el tiempo total de producción y la manipulación.

Comprensión de las compensaciones

Aunque es potente, HIP es un proceso especializado con consideraciones específicas. No es la solución adecuada para todas las aplicaciones.

Costos de equipo y operación

La maquinaria necesaria para contener de forma segura presiones y temperaturas extremas es compleja y costosa. El uso de gas argón de alta pureza y un consumo significativo de energía también aumenta el costo operativo.

Tiempo de ciclo del proceso

Un ciclo HIP típico puede tardar varias horas en completarse. Esto incluye el tiempo necesario para calentar el recipiente, mantener la temperatura y la presión, y enfriar. Es un proceso por lotes, lo que lo hace menos adecuado para la producción de bajo costo y gran volumen.

Limitaciones de tamaño del componente

Las piezas deben caber dentro del recipiente a presión HIP. Si bien los sistemas modernos pueden ser bastante grandes —con diámetros de hasta 80 pulgadas (2000 mm)—, esto todavía impone una restricción física al tamaño de los componentes que se pueden tratar.

Tomar la decisión correcta para su objetivo

Decidir usar HIP depende completamente de los requisitos de rendimiento de su componente final.

- Si su enfoque principal es la máxima fiabilidad y vida útil a la fatiga: HIP es el proceso definitivo para sanar defectos en componentes críticos utilizados en aplicaciones aeroespaciales, médicas o energéticas.

- Si su enfoque principal es mejorar las piezas metálicas impresas en 3D: HIP es un paso de postprocesamiento esencial para lograr la densidad y la resistencia de un material forjado tradicionalmente.

- Si su enfoque principal es la eficiencia de fabricación: HIP puede proporcionar una ventaja significativa al combinar múltiples pasos de tratamiento térmico y alivio de tensiones en un solo ciclo controlado.

En última instancia, el prensado isostático en caliente es una poderosa herramienta de acabado para lograr propiedades del material y niveles de rendimiento que simplemente son inalcanzables por otros medios.

Tabla de resumen:

| Parámetro | Rango Típico |

|---|---|

| Presión de Operación | 100 - 200 MPa (15,000 - 30,000 psi) |

| Beneficio Clave | Elimina la porosidad, sana defectos, mejora la vida útil a la fatiga |

| Ideal Para | Aeroespacial, implantes médicos, piezas metálicas impresas en 3D de alto rendimiento |

¿Listo para desbloquear todo el potencial de sus materiales?

KINTEK se especializa en soluciones avanzadas de consolidación isostática en caliente para laboratorios y fabricantes. Nuestros sistemas HIP están diseñados para ofrecer la presión uniforme y el control preciso de la temperatura necesarios para lograr la densidad total, propiedades mecánicas superiores y la máxima fiabilidad para sus componentes más críticos.

Ya sea que esté trabajando con piezas fundidas, metales impresos en 3D o cerámicas, nuestra experiencia puede ayudarlo a eliminar defectos internos y mejorar el rendimiento.

Contacte a KINTEK hoy mismo para discutir cómo nuestro equipo de laboratorio y consumibles pueden satisfacer sus necesidades específicas de HIP.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior

- ¿Cuáles son los componentes de un sistema de prensado isostático en caliente? Una guía de los equipos HIP esenciales

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único