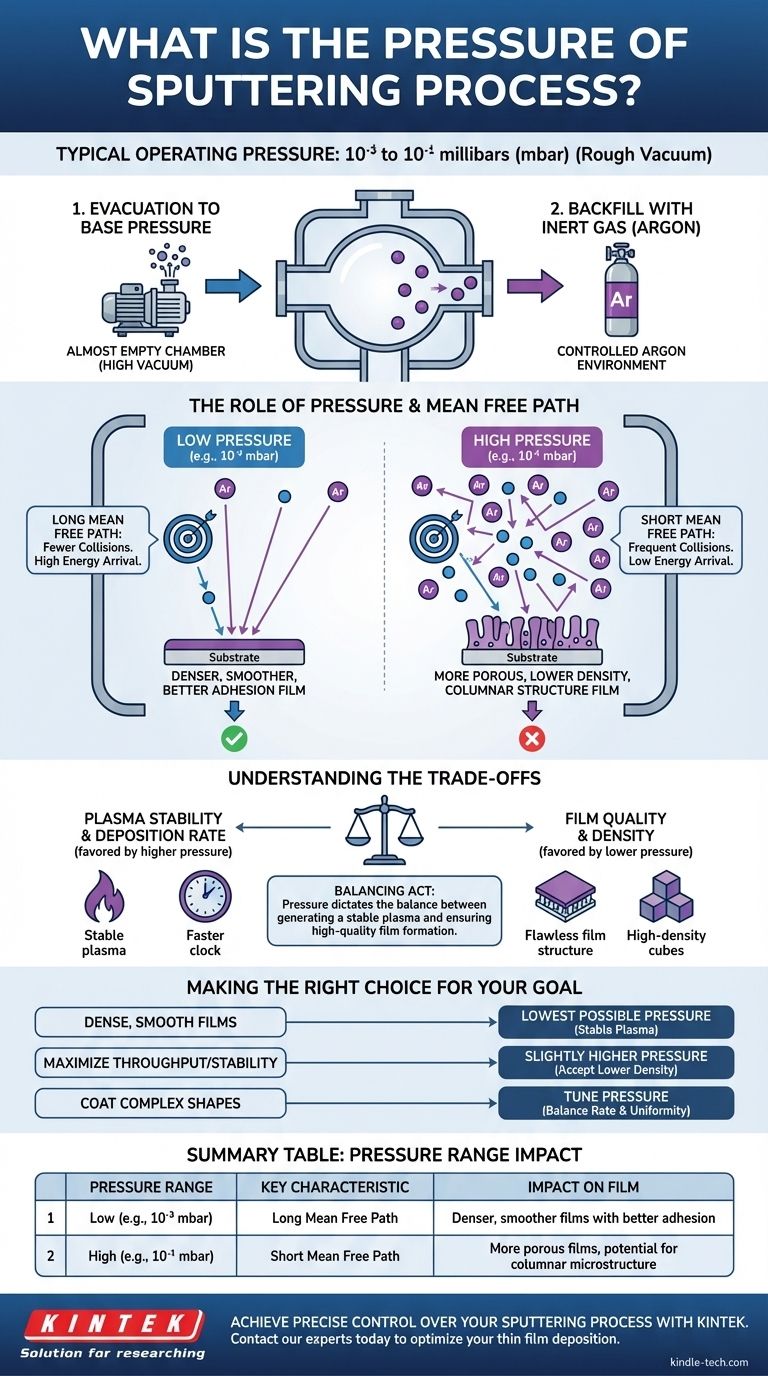

En resumen, la presión operativa típica para un proceso de pulverización catódica es un vacío aproximado, generalmente en el rango de 10⁻³ a 10⁻¹ milibares (mbar). Esta presión se establece primero evacuando la cámara a una "presión base" mucho más baja para eliminar contaminantes, y luego rellenándola con una cantidad controlada de un gas inerte, comúnmente Argón.

El desafío central de la pulverización catódica no es simplemente lograr un vacío, sino controlar con precisión la presión del gas. Esta presión dicta el equilibrio entre generar un plasma estable para la pulverización y asegurar que los átomos pulverizados tengan suficiente energía al llegar al sustrato para formar una película de alta calidad.

El Papel de la Presión en la Pulverización Catódica

La pulverización catódica depende de un entorno de gas cuidadosamente gestionado. La presión de este gas, típicamente Argón, es uno de los parámetros más críticos que puede controlar.

Creación del Plasma

Para comenzar, la cámara del proceso debe estar casi vacía de gases reactivos como el oxígeno o el vapor de agua. Esto se logra bombeando hasta alcanzar un alto vacío o "presión base".

Una vez limpia, la cámara se rellena con un gas inerte puro como el Argón. La presión de este gas debe ser lo suficientemente alta para proporcionar una cantidad suficiente de átomos para ionizarse y mantener un plasma.

El Camino Libre Medio

El camino libre medio es la distancia promedio que un átomo puede recorrer antes de colisionar con otro átomo. Este concepto es fundamental para comprender el papel de la presión.

A presiones más bajas, hay menos átomos de gas en la cámara. Esto da como resultado un camino libre medio más largo para las partículas pulverizadas que viajan desde el objetivo hasta el sustrato.

Por el contrario, presiones más altas significan más átomos de gas y un camino libre medio más corto, lo que conduce a colisiones más frecuentes.

Cómo la Presión Afecta Directamente la Calidad de la Película

La energía con la que los átomos pulverizados llegan a la superficie del sustrato es un determinante principal de las propiedades de la película resultante. Esta energía de llegada está controlada directamente por la presión del proceso.

El Efecto de la Baja Presión

Operar en el extremo inferior del rango de presión (por ejemplo, 10⁻³ mbar) aumenta el camino libre medio.

Los átomos pulverizados experimentan menos colisiones mientras viajan hacia el sustrato, lo que les permite conservar más de su energía cinética inicial. Esta llegada de alta energía promueve la movilidad superficial, lo que resulta en películas que son más densas, más lisas y tienen una mejor adhesión.

El Efecto de la Alta Presión

Operar a presiones más altas (por ejemplo, 10⁻¹ mbar) acorta significativamente el camino libre medio.

Los átomos pulverizados sufren numerosas colisiones con los átomos de gas, perdiendo energía a través de un proceso llamado "dispersión por gas" (gas scattering). Estos átomos llegan al sustrato con muy baja energía, lo que puede provocar películas que son más porosas, tienen menor densidad y pueden exhibir una microestructura columnar.

Comprender las Compensaciones

Optimizar la presión de pulverización catódica es un acto de equilibrio. Mejorar una característica a menudo se produce a expensas de otra.

El Conflicto entre Estabilidad del Plasma y Calidad de la Película

Necesita suficiente presión de gas para encender y mantener fácilmente un plasma estable y lograr una tasa de deposición práctica.

Sin embargo, como hemos visto, la presión requerida para un plasma robusto es a menudo mayor de lo que es ideal para crear una película densa y de alta energía. Esta es la compensación fundamental.

Tasa de Deposición y Uniformidad

Una presión más alta puede aumentar la densidad de iones que bombardean el objetivo, lo que puede aumentar la tasa de pulverización bruta. Sin embargo, el aumento de la dispersión por gas también puede desviar el material pulverizado lejos del sustrato, lo que podría reducir la tasa de deposición efectiva e impactar la uniformidad del espesor, especialmente en áreas grandes.

Riesgo de Contaminación

Aunque el proceso comienza a una baja presión base para eliminar contaminantes, ejecutar el proceso de pulverización catódica a una presión extremadamente baja puede hacer que el sistema sea más sensible a cualquier gas residual o pequeñas fugas, lo que podría reintroducir impurezas en la película durante una ejecución de deposición larga.

Tomar la Decisión Correcta para su Objetivo

La presión ideal está determinada enteramente por las propiedades deseadas de su película delgada.

- Si su enfoque principal son películas densas, lisas y de alta adhesión: Opere a la presión más baja posible que aún pueda mantener un plasma estable.

- Si su enfoque principal es maximizar el rendimiento o asegurar la estabilidad del plasma: Es posible que deba utilizar una presión ligeramente más alta, aceptando una posible disminución en la densidad de la película.

- Si su enfoque principal es recubrir una forma grande y compleja: Debe ajustar cuidadosamente la presión para equilibrar la tasa de deposición y la uniformidad, ya que la dispersión por gas puede ayudar u obstaculizar la cobertura dependiendo de la geometría.

En última instancia, dominar el proceso de pulverización catódica implica una comprensión profunda de cómo manipular la presión del gas para lograr su objetivo de ingeniería específico.

Tabla Resumen:

| Rango de Presión | Característica Clave | Impacto en la Película |

|---|---|---|

| Baja (ej. 10⁻³ mbar) | Camino Libre Medio Largo | Películas más densas y lisas con mejor adhesión |

| Alta (ej. 10⁻¹ mbar) | Camino Libre Medio Corto | Películas más porosas, potencial de microestructura columnar |

Logre un control preciso sobre su proceso de pulverización catódica con KINTEK.

Nuestros sistemas avanzados de pulverización catódica están diseñados para una estabilidad y control de presión excepcionales, lo que le permite depositar películas delgadas densas y de alta calidad con una adhesión superior. Ya sea que esté trabajando en I+D o en producción, el equipo de laboratorio y los consumibles de KINTEK están diseñados para satisfacer las exigentes demandas de los laboratorios modernos.

¿Listo para optimizar su deposición de película delgada? Contacte a nuestros expertos hoy mismo para discutir las necesidades específicas de su aplicación y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones