En su esencia, la Deposición de Capas Atómicas (ALD) es un proceso cíclico que construye películas delgadas una capa atómica a la vez. A diferencia de otros métodos que depositan material continuamente, ALD se basa en una secuencia de reacciones químicas auto-limitantes. Esta diferencia fundamental le otorga un control inigualable sobre el espesor de la película y la capacidad de recubrir superficies tridimensionales altamente complejas con perfecta uniformidad.

La característica definitoria de ALD es su ciclo de cuatro pasos: exponer la superficie a un precursor químico, purgar el exceso, exponerla a un segundo precursor para que reaccione con el primero, y purgar el exceso nuevamente. Esta construcción deliberada, capa por capa, es la clave de su precisión.

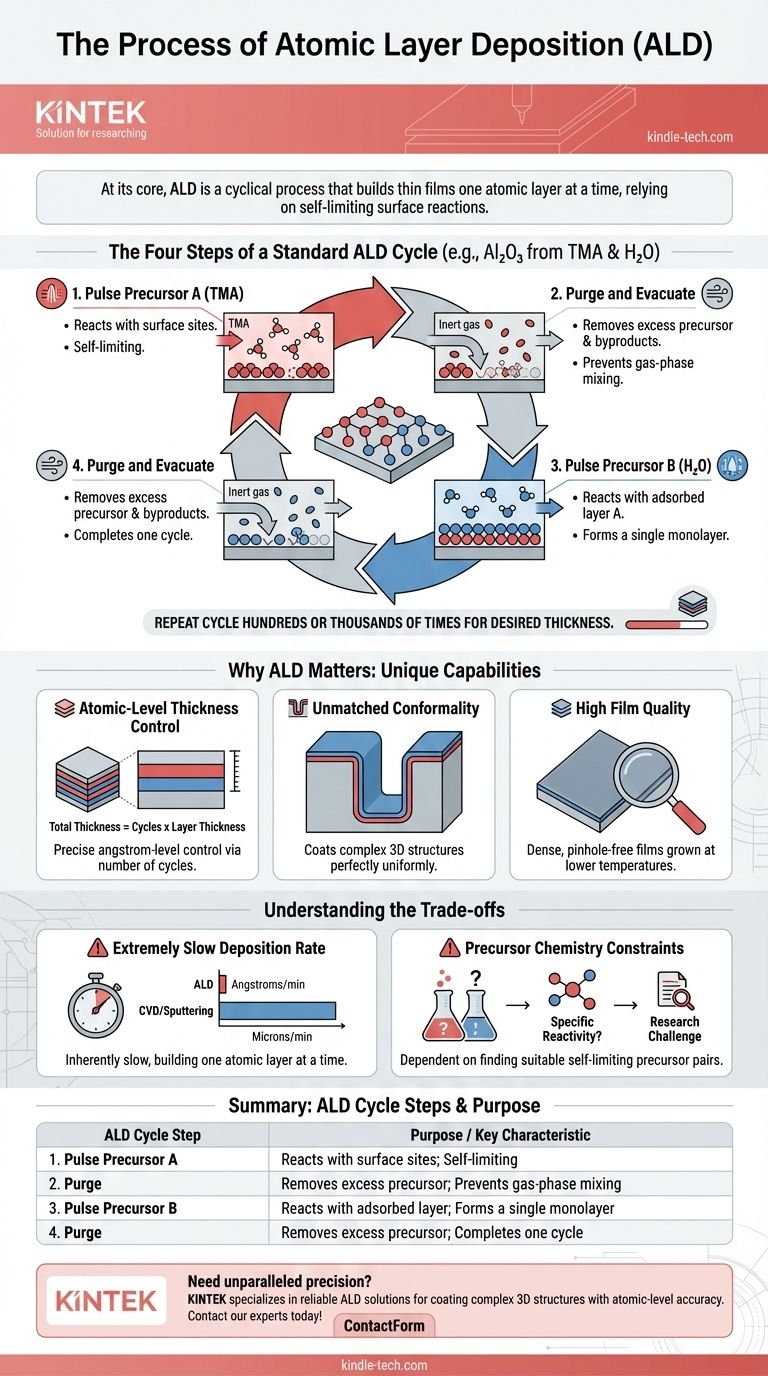

Los Cuatro Pasos de un Ciclo ALD Estándar

El poder de ALD proviene de separar las reacciones químicas en el tiempo. Usemos el ejemplo común de depositar óxido de aluminio (Al₂O₃) a partir de dos químicos: trimetilaluminio (TMA) como precursor de aluminio y agua (H₂O) como precursor de oxígeno.

Paso 1: Pulso del Precursor A (TMA)

El primer precursor químico, TMA, se introduce en la cámara de reacción como un gas.

Las moléculas de TMA reaccionan con los sitios de unión disponibles en la superficie del sustrato hasta que todos los sitios están ocupados. Este proceso es autolimitante; una vez que la superficie está saturada, no se puede adherir más TMA.

Paso 2: Purga y Evacuación

Cualquier exceso de moléculas de TMA que no reaccionaron, junto con cualquier subproducto gaseoso, se eliminan de la cámara.

Esto se hace típicamente purgando la cámara con un gas inerte, como nitrógeno o argón. Este paso de purga es crítico para evitar que los precursores se mezclen en la fase gaseosa, lo que causaría una deposición incontrolada.

Paso 3: Pulso del Precursor B (H₂O)

El segundo precursor químico, en este caso vapor de agua, se introduce en la cámara en forma de pulso.

Estas moléculas de agua reaccionan exclusivamente con las moléculas de TMA que ya están unidas a la superficie. Esta reacción forma una capa uniforme y única de óxido de aluminio (Al₂O₃) y prepara la superficie con nuevos sitios reactivos para el siguiente ciclo.

Paso 4: Purga y Evacuación

La cámara se purga con gas inerte nuevamente para eliminar cualquier vapor de agua no reaccionado y subproductos gaseosos de la segunda reacción.

Esto completa un ciclo ALD completo, habiendo depositado una monocapa única y precisa del material objetivo. Todo el proceso de cuatro pasos se repite cientos o miles de veces para lograr el espesor de película deseado.

Por qué es Importante este Proceso Cíclico

La naturaleza única y secuencial de ALD proporciona capacidades que son difíciles o imposibles de lograr con otras técnicas de deposición como la pulverización catódica o la deposición química de vapor (CVD).

Control del Espesor a Nivel Atómico

Dado que cada ciclo añade una cantidad predecible de material (típicamente una fracción de una monocapa), el espesor final de la película se determina simplemente por el número de ciclos realizados. Esto permite una precisión a nivel de angstrom.

Conformabilidad Inigualable

Debido a que los precursores gaseosos pueden alcanzar cualquier parte del sustrato, ALD puede depositar una película perfectamente uniforme sobre estructuras increíblemente complejas y de alta relación de aspecto. El espesor de la película será el mismo en la parte superior, inferior y paredes laterales de una zanja profunda.

Alta Calidad de la Película

ALD a menudo se puede realizar a temperaturas más bajas que otros métodos. La naturaleza auto-limitante de las reacciones asegura el crecimiento de películas densas, sin poros y con bajos niveles de impurezas.

Comprendiendo las Ventajas y Desventajas

A pesar de sus poderosas ventajas, ALD no es la solución para todas las aplicaciones. Su principal limitación es una consecuencia directa de su naturaleza capa por capa.

Tasa de Deposición Extremadamente Lenta

Construir una película una capa atómica a la vez es inherentemente lento. Las tasas de crecimiento de ALD se miden típicamente en angstroms o nanómetros por minuto, lo que es órdenes de magnitud más lento que la pulverización catódica o CVD.

Restricciones de la Química de Precursores

El proceso depende completamente de encontrar pares de precursores químicos que tengan la reactividad auto-limitante correcta. Desarrollar un nuevo proceso ALD para un material novedoso puede ser un desafío significativo de investigación y desarrollo.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la máxima precisión y el recubrimiento de estructuras 3D complejas: ALD es la opción inigualable para aplicaciones como microelectrónica avanzada, MEMS y catálisis.

- Si su enfoque principal es depositar una película gruesa de forma rápida y rentable: Un método diferente como la pulverización catódica o la deposición física de vapor (PVD) es casi siempre más adecuado.

- Si su enfoque principal es obtener películas de alta calidad en superficies simples y planas: Tanto ALD como la Deposición Química de Vapor Mejorada por Plasma (PECVD) podrían ser opciones viables, y la elección a menudo depende de la velocidad y los requisitos específicos de las propiedades de la película.

En última instancia, elegir ALD es un compromiso con la precisión y la perfección por encima de la velocidad.

Tabla Resumen:

| Paso del Ciclo ALD | Propósito | Característica Clave |

|---|---|---|

| 1. Pulso del Precursor A | Reacciona con los sitios de la superficie | Reacción autolimitante |

| 2. Purga | Elimina el exceso del precursor A | Evita la mezcla en fase gaseosa |

| 3. Pulso del Precursor B | Reacciona con la capa adsorbida A | Forma una única monocapa |

| 4. Purga | Elimina el exceso del precursor B | Completa un ciclo |

¿Necesita una precisión inigualable para sus aplicaciones de películas delgadas? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones ALD confiables que su laboratorio requiere para recubrir estructuras 3D complejas con precisión a nivel atómico. Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas ALD pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD