En esencia, la soldadura fuerte en horno (furnace brazing) es un proceso de unión de metales semiautomatizado donde un ensamblaje completo se calienta en un horno controlado. Este calor funde una aleación de metal de aporte, que fluye hacia las uniones entre los componentes por acción capilar. A medida que el ensamblaje se enfría, el material de aporte se solidifica, creando una unión metalúrgica fuerte, limpia y repetible en potencialmente miles de uniones simultáneamente.

La distinción crítica de la soldadura fuerte en horno es su uso de un horno de vacío o con atmósfera controlada. Esto no es simplemente calentar; es un método preciso que previene la oxidación, permitiendo la creación de uniones excepcionalmente limpias y fuertes en grandes volúmenes, especialmente para diseños complejos o metales reactivos.

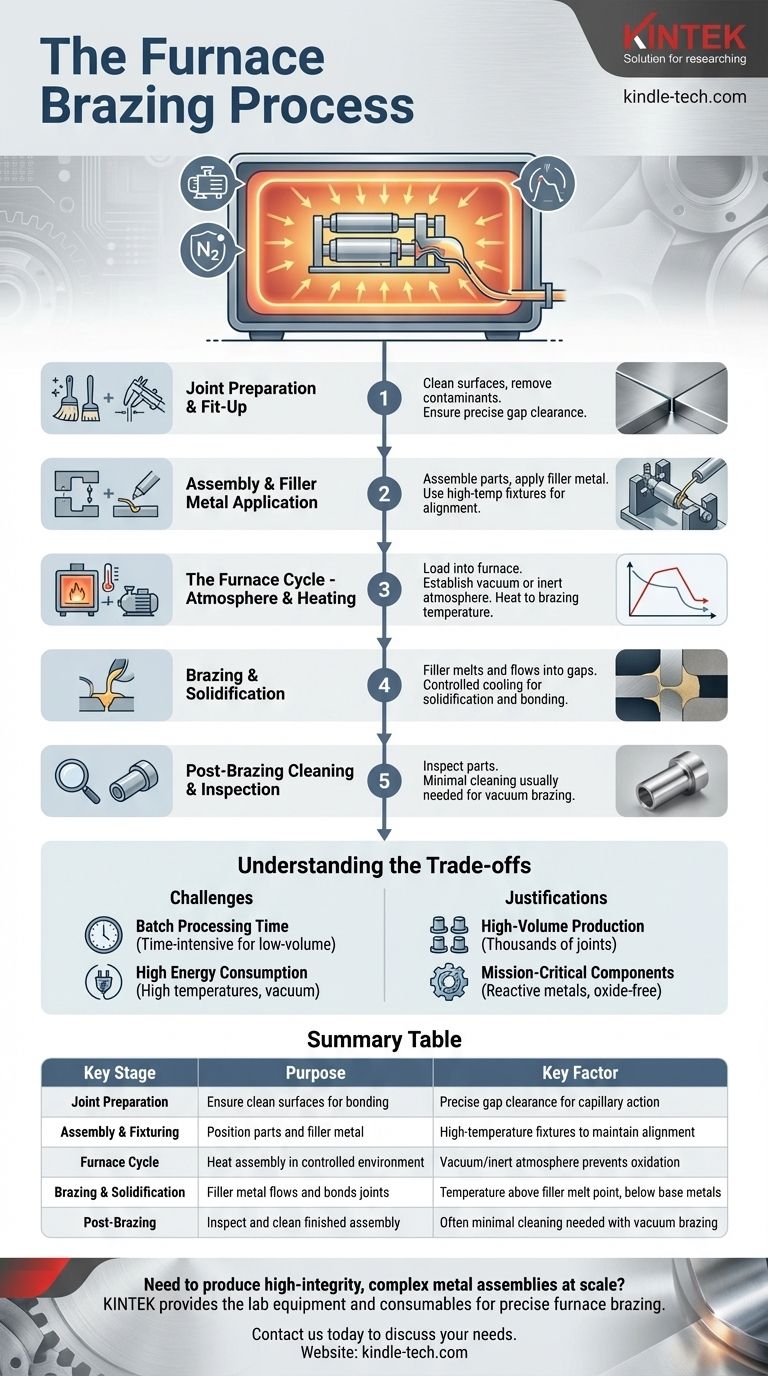

El Proceso de Soldadura Fuerte en Horno: Un Desglose Paso a Paso

La soldadura fuerte en horno es un proceso sistemático basado en lotes. Cada paso es fundamental para lograr una unión exitosa y de alta integridad.

Paso 1: Preparación de la Unión y Ajuste

Antes de que ocurra cualquier calentamiento, los componentes deben prepararse meticulosamente. Todas las superficies a unir se limpian a fondo para eliminar aceites, óxidos y otros contaminantes que puedan interferir con la unión.

Igualmente importante es asegurar la holgura de separación (gap clearance) correcta entre las piezas. La holgura debe ser lo suficientemente precisa para permitir que el metal de aporte fundido sea atraído por la acción capilar, pero no tan grande como para que no logre llenar completamente la unión.

Paso 2: Ensamblaje y Aplicación del Metal de Aporte

Las piezas limpias se ensamblan en su configuración final. El metal de aporte para soldadura fuerte, que puede estar en forma de pasta, alambre o lámina preformada, se aplica en o cerca de las uniones.

Para mantener una alineación precisa durante el ciclo de calentamiento, las piezas a menudo se sujetan utilizando utillajes o abrazaderas (fixtures or clamps) especializados. Estos utillajes deben ser capaces de soportar las altas temperaturas del horno sin deformarse.

Paso 3: El Ciclo del Horno - Atmósfera y Calentamiento

El ensamblaje completo (o un lote de muchos ensamblajes) se carga en el horno. Esta es la etapa definitoria del proceso.

El horno se sella y se extrae todo el aire para crear un vacío, o se llena con una atmósfera inerte controlada. Este paso es crucial porque elimina el oxígeno, que de otro modo causaría que los metales base se oxidaran a altas temperaturas e impidiera una soldadura fuerte exitosa.

Una vez establecida la atmósfera protectora, el horno comienza a calentar el lote hasta la temperatura de soldadura fuerte especificada, que está por encima del punto de fusión de la aleación de aporte, pero por debajo del punto de fusión de los metales base.

Paso 4: Soldadura Fuerte y Solidificación

A la temperatura de soldadura fuerte, el metal de aporte se funde y fluye hacia los espacios reducidos de las uniones. La atmósfera controlada asegura que las superficies metálicas permanezcan limpias, permitiendo que la aleación fundida "moje" las superficies y sea arrastrada a través de toda la unión.

Después de un tiempo predeterminado a la temperatura, el ensamblaje se enfría de manera controlada. Esto puede implicar un enfriamiento lento dentro del horno o un "temple" más rápido para lograr las propiedades metalúrgicas deseadas en la pieza terminada. A medida que se enfría, el metal de aporte se solidifica, creando una unión permanente.

Paso 5: Limpieza e Inspección Post-Soldadura Fuerte

Una vez que el lote se ha enfriado y se retira del horno, las piezas se inspeccionan. En la mayoría de los casos, las piezas soldadas en un horno de vacío están excepcionalmente limpias y no requieren procesamiento adicional. Si es necesario, se puede eliminar cualquier fundente residual o material de aporte sobrante.

Comprender las Compensaciones

Aunque es potente, la soldadura fuerte en horno no es universalmente aplicable. Comprender sus realidades operativas es clave para utilizarla de manera efectiva.

Tiempo del Proceso por Lote

La soldadura fuerte en horno es un proceso por lotes, no continuo. El ciclo completo de carga, evacuación del vacío, calentamiento, soldadura fuerte, enfriamiento y descarga consume mucho tiempo. Esto lo hace menos adecuado para trabajos de bajo volumen y rápida rotación.

Alto Consumo de Energía

Calentar una gran cámara de horno a temperaturas que a menudo superan los 1000 °C (1832 °F) y mantener un vacío requiere una cantidad significativa de energía. Esto contribuye al costo general del proceso.

La Justificación Depende de la Aplicación

Los costos de tiempo y energía se justifican más fácilmente en dos escenarios: producción de alto volumen, donde se pueden realizar miles de uniones a la vez, o para componentes críticos para la misión hechos de materiales como titanio o acero inoxidable que son altamente reactivos al oxígeno y exigen una unión prístina y libre de óxido.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de fabricación correcto depende totalmente de los objetivos y limitaciones específicas de su proyecto.

- Si su enfoque principal es la producción de alto volumen de ensamblajes complejos: La soldadura fuerte en horno es ideal, ya que permite la creación simultánea de múltiples uniones consistentes a una escala masiva.

- Si su enfoque principal es unir materiales reactivos al oxígeno (p. ej., titanio): El entorno de vacío de un horno de soldadura fuerte es innegociable para prevenir la formación de óxido y asegurar una unión metalúrgica robusta.

- Si su enfoque principal es mantener tolerancias dimensionales estrictas: La soldadura fuerte en horno es superior a la soldadura, ya que el calentamiento uniforme y la falta de fusión del metal base minimizan la distorsión de las piezas.

Al comprender el ciclo completo de soldadura fuerte en horno, puede aprovechar con confianza sus fortalezas únicas para producir componentes robustos y de alta integridad a escala.

Tabla Resumen:

| Etapa Clave | Propósito | Factor Clave |

|---|---|---|

| Preparación de la Unión | Asegurar superficies limpias para la unión | Holgura de separación precisa para la acción capilar |

| Ensamblaje y Utillaje | Posicionar piezas y metal de aporte | Utillajes de alta temperatura para mantener la alineación |

| Ciclo del Horno | Calentar el ensamblaje en ambiente controlado | Vacío/atmósfera inerte previene la oxidación |

| Soldadura Fuerte y Solidificación | El metal de aporte fluye y une las juntas | Temperatura por encima del punto de fusión del aporte, por debajo de los metales base |

| Post-Soldadura Fuerte | Inspeccionar y limpiar el ensamblaje terminado | A menudo se necesita poca limpieza con soldadura fuerte al vacío |

¿Necesita producir ensamblajes metálicos complejos y de alta integridad a escala?

La soldadura fuerte en horno es la solución ideal para unir materiales reactivos como el titanio o crear miles de uniones consistentes simultáneamente. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que hacen posible este proceso preciso, satisfaciendo las exigentes necesidades de los laboratorios y la fabricación modernos.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus capacidades de soldadura fuerte y ofrecer resultados superiores para sus proyectos críticos para la misión.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para el sinterizado de composites de aluminio? Logre una unión y densidad superiores

- ¿Cuál es la función principal de un horno de arco de vacío en la preparación de aleaciones con memoria de forma de Fe-Mn-Cr?

- ¿A qué temperatura se suelda el aluminio? Domine la ventana de temperatura crítica para uniones fuertes

- ¿Se puede soldar cobre con latón sin fundente? Sí, pero solo bajo estas condiciones específicas.

- ¿Cuál es la presión en un reactor de pirólisis? Una guía para optimizar su proceso

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son los tres procesos de tratamiento térmico? Endurecimiento, recocido y revenido explicados

- ¿Cuál es el mecanismo de funcionamiento de un horno de secado al vacío en nanomateriales? Preservar la integridad de los poros y prevenir la oxidación