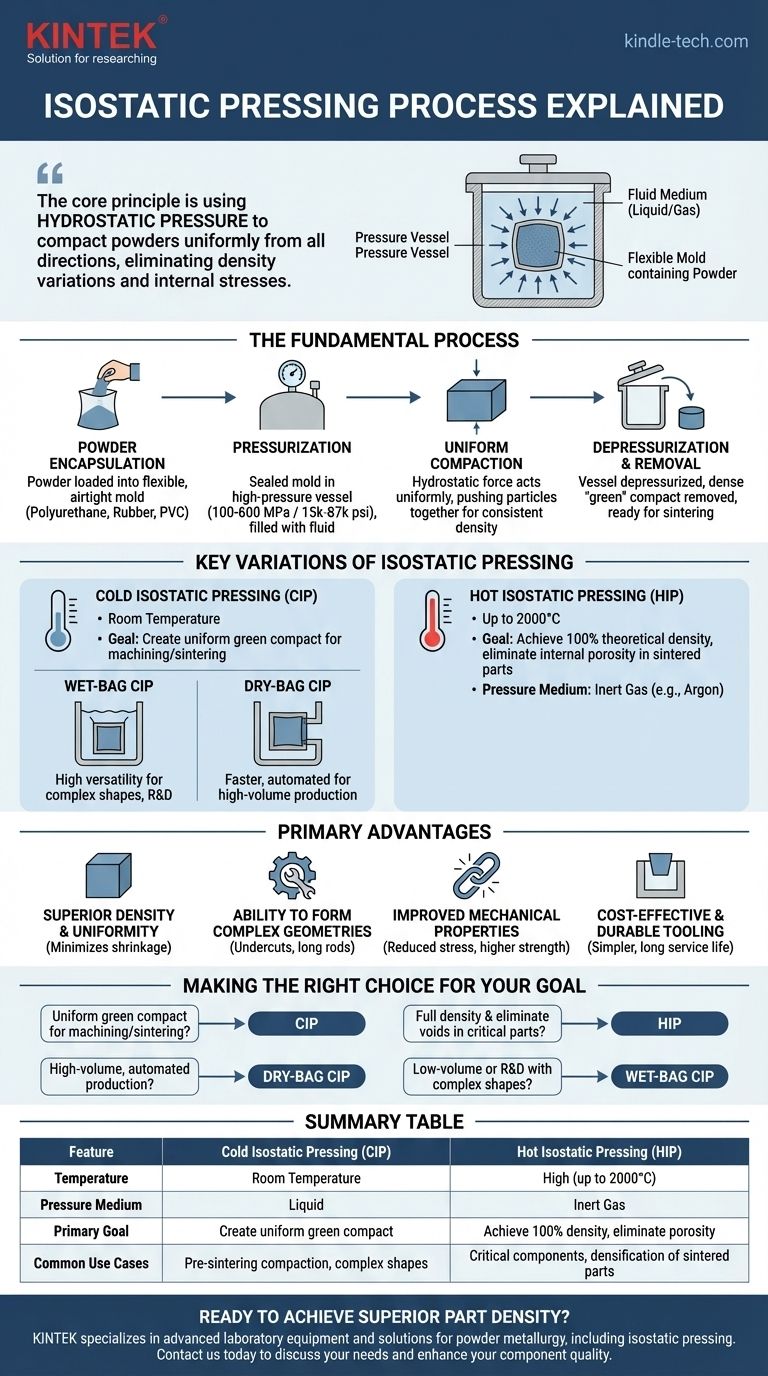

El prensado isostático es un proceso de metalurgia de polvos que forma un componente sólido al someter un polvo sellado dentro de un molde flexible a una presión alta y uniforme. Esta presión se transmite a través de un medio fluido —ya sea un líquido o un gas— asegurando que la fuerza de compresión se aplique por igual desde todas las direcciones. El resultado es un compacto "en verde" altamente uniforme y denso, listo para un procesamiento posterior como la sinterización.

El principio fundamental detrás del prensado isostático es el uso de la presión hidrostática para compactar polvos. A diferencia del prensado tradicional que aplica fuerza desde una o dos direcciones, este método elimina las variaciones de densidad y las tensiones internas, lo que lo hace ideal para crear piezas complejas y de alto rendimiento.

El Proceso Fundamental Explicado

La eficacia del prensado isostático se deriva de un principio básico de la dinámica de fluidos: la presión aplicada a un fluido confinado se transmite sin disminuir a cada porción del fluido y a las paredes del recipiente contenedor.

Paso 1: Encapsulación del Polvo

El proceso comienza cargando una cantidad medida con precisión de polvo en un molde o bolsa flexible y hermética. Este molde generalmente está hecho de materiales como poliuretano, caucho o PVC y está diseñado para ser la forma inversa de la pieza deseada.

Paso 2: Presurización

El molde sellado se coloca dentro de un recipiente de alta presión. Luego, el recipiente se llena con un fluido y las bombas aumentan la presión al nivel requerido, que generalmente oscila entre 100 y 600 MPa (15,000 y 87,000 psi).

Paso 3: Compactación Uniforme

La presión hidrostática del fluido actúa uniformemente sobre toda la superficie del molde flexible. Esta fuerza se transmite a través del molde a las partículas de polvo, empujándolas unas contra otras y creando un objeto sólido con una densidad constante en todo su volumen.

Paso 4: Despresurización y Retirada

Después de mantener la presión objetivo durante un tiempo determinado, el recipiente se despresuriza cuidadosamente. La pieza compactada, ahora conocida como compacto "en verde", se retira del molde. Es lo suficientemente sólida como para manipularse, pero generalmente requiere un tratamiento térmico posterior (sinterización) para alcanzar su resistencia final.

Variaciones Clave del Prensado Isostático

El proceso general se puede clasificar en dos tipos principales, diferenciados por la temperatura, y dos métodos adicionales basados en cómo se maneja el molde.

Prensado Isostático en Frío (CIP)

El Prensado Isostático en Frío (CIP) se realiza a temperatura ambiente o cercana a ella. Su propósito principal es crear un compacto en verde con suficiente resistencia y densidad uniforme para el mecanizado o la sinterización.

CIP de Bolsa Húmeda vs. Bolsa Seca

Dentro del CIP, existen dos técnicas comunes. El método de bolsa húmeda implica sumergir el molde sellado directamente en el fluido de presurización dentro del recipiente, ofreciendo una alta versatilidad para formas complejas e I+D. El método de bolsa seca integra el molde en el propio recipiente de presión, permitiendo una carga y descarga más rápida y automatizada, adecuada para la producción de gran volumen.

Prensado Isostático en Caliente (HIP)

El Prensado Isostático en Caliente (HIP) combina calor intenso (hasta 2,000°C) con alta presión. Se utiliza un gas inerte, típicamente argón, como medio de presión en lugar de un líquido. El HIP se utiliza no solo para compactar polvos, sino también para eliminar cualquier porosidad interna restante en piezas ya sinterizadas, logrando el 100% de la densidad teórica.

Comprensión de las Ventajas Primarias

El prensado isostático se elige sobre los métodos convencionales por varias razones críticas que impactan directamente en la calidad final de la pieza.

Densidad y Uniformidad Superiores

La ventaja más significativa es la creación de una pieza con densidad alta y uniforme. Esto minimiza la contracción y la distorsión durante la etapa final de sinterización, un problema común con el prensado uniaxial que crea gradientes de densidad.

Capacidad para Formar Geometrías Complejas

Debido a que la presión se aplica desde todos los lados, el proceso puede producir piezas con formas complejas, altas relaciones de longitud a diámetro (como varillas o tubos largos) y socavados que son imposibles de lograr con el prensado en matriz rígida.

Propiedades Mecánicas Mejoradas

La compactación uniforme reduce la tensión interna dentro del componente. Esto da como resultado productos con mayor resistencia y excelente maquinabilidad en comparación con los fabricados por otros métodos.

Herramientas Rentables y Duraderas

Los moldes flexibles a menudo son más simples y menos costosos de fabricar que los troqueles de acero endurecido requeridos para el prensado convencional. También tienden a tener una larga vida útil.

Tomando la Decisión Correcta para su Objetivo

El método específico que elija depende totalmente de su objetivo final, volumen de producción y requisitos de material.

- Si su enfoque principal es crear un compacto en verde uniforme para mecanizado o sinterización posterior: El Prensado Isostático en Frío (CIP) es la opción más directa y efectiva.

- Si su enfoque principal es lograr la densidad teórica completa y eliminar todos los vacíos internos en un componente crítico: El Prensado Isostático en Caliente (HIP) es el paso de procesamiento final necesario.

- Si su enfoque principal es la producción automatizada de gran volumen de una pieza consistente: El método CIP de bolsa seca está optimizado para velocidad y repetibilidad.

- Si su enfoque principal es la producción de bajo volumen o I+D con muchas formas complejas diferentes: El método CIP de bolsa húmeda ofrece la mayor flexibilidad.

En última instancia, el prensado isostático proporciona una capacidad inigualable para producir componentes densos y uniformes a partir de materiales en polvo que son vitales para aplicaciones de alto rendimiento.

Tabla Resumen:

| Característica | Prensado Isostático en Frío (CIP) | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Temperatura | Temperatura Ambiente | Alta (hasta 2000°C) |

| Medio de Presión | Líquido | Gas Inerte (ej. Argón) |

| Objetivo Principal | Crear compacto en verde uniforme | Lograr 100% de densidad, eliminar porosidad |

| Casos de Uso Comunes | Compactación previa a la sinterización, formas complejas | Componentes críticos, densificación de piezas sinterizadas |

¿Listo para lograr una densidad de pieza superior y geometrías complejas con el prensado isostático?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para procesos de metalurgia de polvos como el prensado isostático. Ya sea que esté desarrollando nuevos materiales en I+D u optimizando la producción de gran volumen, nuestra experiencia puede ayudarle a seleccionar el método de prensado y el equipo adecuados para mejorar la calidad y el rendimiento de sus componentes.

Contáctenos hoy a través de nuestro formulario de contacto para discutir sus necesidades específicas y descubrir cómo los equipos y consumibles de laboratorio de KINTEK pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar una Prensa Isostática en Frío para células solares de perovskita? Desbloquee el rendimiento a alta presión

- ¿Por qué la prensa isostática en frío es ventajosa para las baterías de estado sólido de sulfuro de argyrodite? Lograr una densificación óptima

- ¿Cuál es la función de la presión de 300 MPa en la preparación de baterías de estado sólido? Lograr la máxima densificación y conductividad iónica

- ¿De qué manera el prensado isostático en frío (CIP) mejora el rendimiento de las baterías de LiFePO4? Aumenta la densidad y la conductividad

- ¿Cómo facilitan los hornos HIP industriales la unión por difusión? Lograr uniones perfectas para metales disímiles

- ¿Qué son HIP y CIP en metalurgia de polvos? Elija el proceso adecuado para sus materiales

- ¿Cuál es la diferencia entre el prensado isostático de bolsa húmeda y bolsa seca? Flexibilidad vs. Producción de alto volumen

- ¿Cuál es el papel fundamental de una prensa isostática en frío (CIP)? Mejora la densificación del electrolito sólido de perovskita LSTH