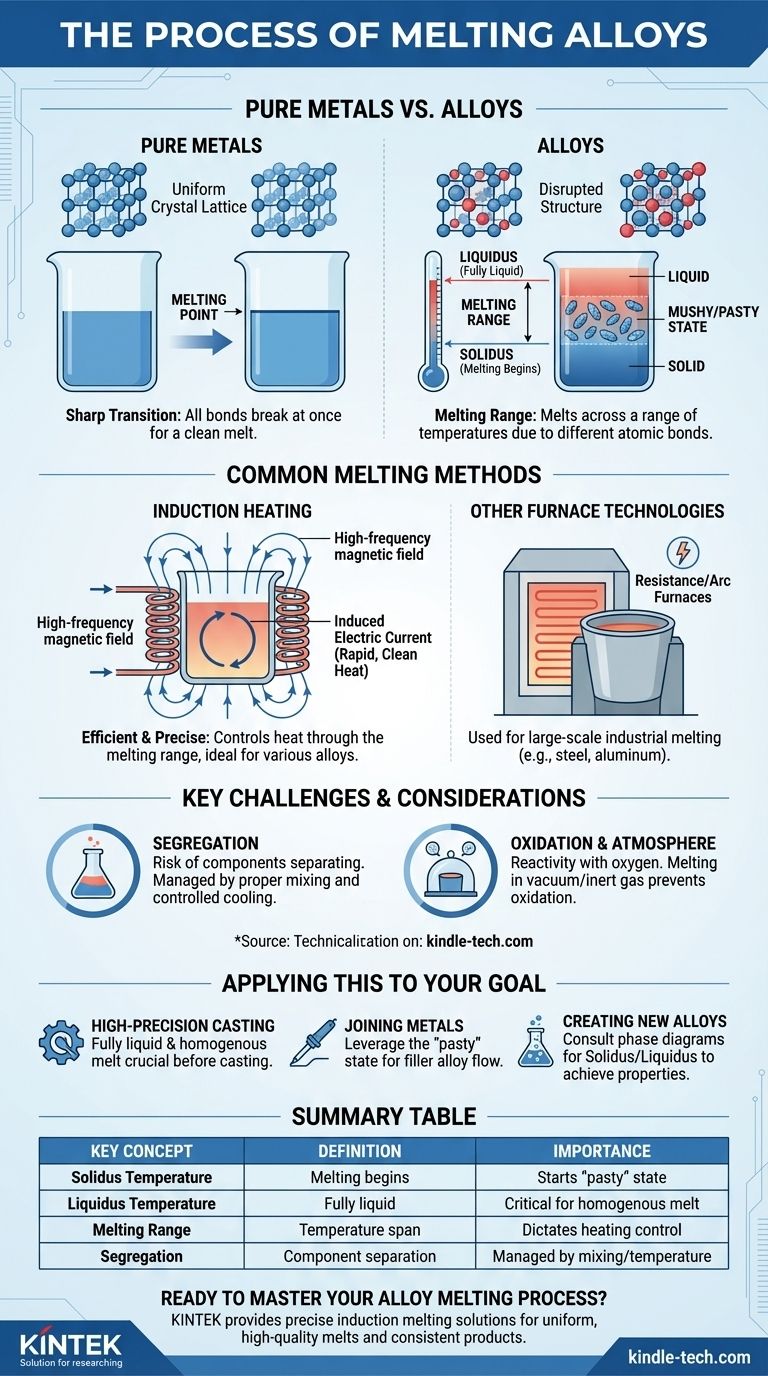

La diferencia fundamental es que la mayoría de las aleaciones no se funden a una temperatura única y específica. A diferencia de los metales puros, transicionan de sólido a líquido en un rango de temperaturas, pasando por un estado semisólido o "pastoso" en el proceso.

La clave para entender cómo se funden las aleaciones es pasar del concepto de un único "punto de fusión" a un "rango de fusión". Este rango se define por dos temperaturas críticas: el solidus, donde comienza la fusión, y el liquidus, donde la aleación se vuelve completamente líquida.

La ciencia del rango de fusión

El comportamiento de fusión único de una aleación es un resultado directo de su estructura atómica. Es lo que la distingue de un elemento puro.

Metales puros: una transición nítida

Un metal puro, como el hierro o el cobre, tiene una red cristalina uniforme. Todos sus átomos son del mismo tamaño y están unidos por enlaces de igual fuerza.

Cuando se calienta a su punto de fusión específico, hay suficiente energía para romper todos estos enlaces a la vez, provocando una transición rápida y limpia de sólido a líquido.

Aleaciones: el solidus y el liquidus

Las aleaciones son mezclas de dos o más metales. Los átomos de diferentes tamaños de los elementos constituyentes alteran la estructura cristalina ordenada y uniforme.

Esta alteración crea áreas con enlaces más débiles. A medida que la aleación se calienta, estas áreas más débiles comienzan a fundirse primero a una temperatura conocida como solidus.

El estado "pastoso" o "blando"

Entre las temperaturas de solidus y liquidus, la aleación existe como una mezcla de cristales sólidos y líquido fundido. Este estado semisólido a menudo se describe como "pastoso" o "blando".

Solo cuando la temperatura alcanza el liquidus hay suficiente energía para romper todos los enlaces cristalinos restantes, lo que hace que toda la aleación esté completamente fundida.

Métodos comunes para fundir aleaciones

Controlar la temperatura con precisión a través del rango de fusión es fundamental para lograr un producto final uniforme y de alta calidad. Las técnicas modernas están diseñadas para este nivel de control.

Calentamiento por inducción

El calentamiento por inducción es un método altamente eficiente y ampliamente utilizado para fundir aleaciones, desde metales preciosos como el oro y la plata hasta aleaciones industriales como el latón y el bronce.

Este proceso utiliza un potente campo magnético alterno de alta frecuencia para inducir una corriente eléctrica directamente dentro del metal. Esta corriente interna genera un calor rápido, limpio y altamente controlable.

La precisión del calentamiento por inducción es ideal para gestionar el recorrido de una aleación a través de su rango solidus-liquidus sin sobrecalentar o quemar elementos valiosos.

Otras tecnologías de hornos

Si bien la inducción es frecuente, también se utilizan otros métodos como los hornos de resistencia (que utilizan elementos calefactores) o los hornos de arco (que utilizan un arco eléctrico de alta potencia), particularmente para la fusión industrial a gran escala de aleaciones de acero y aluminio.

Desafíos y consideraciones clave

El proceso de fusión gradual de las aleaciones presenta desafíos únicos que deben gestionarse para garantizar la calidad del material final.

El riesgo de segregación

Debido a que los diferentes componentes de la aleación pueden fundirse o congelarse a diferentes velocidades, existe el riesgo de que se separen. Esto se conoce como segregación.

Si no se gestiona mediante una mezcla adecuada y un enfriamiento controlado, la segregación puede conducir a una fundición final inconsistente con puntos débiles o un rendimiento deficiente.

Control de la atmósfera

Muchos metales, como el aluminio, son altamente reactivos con el oxígeno, especialmente cuando están fundidos.

Por lo tanto, la fusión a menudo se realiza en vacío o en una atmósfera de gas inerte (como argón) para evitar la oxidación, que puede introducir impurezas y comprometer la integridad de la aleación.

Aplicando esto a su objetivo

Comprender el rango de fusión de una aleación no es solo académico; impacta directamente en cómo debe abordar su trabajo.

- Si su enfoque principal es la fundición de alta precisión (por ejemplo, joyería o aeroespacial): Debe utilizar un método de calentamiento controlado con precisión, como la inducción, para asegurar que la aleación se vuelva completamente líquida y homogénea antes de la fundición.

- Si su enfoque principal es unir metales (por ejemplo, soldadura blanda o fuerte): Está aprovechando intencionalmente el estado "pastoso" de la aleación de relleno para permitir que fluya hacia la unión antes de que se solidifique por completo.

- Si su enfoque principal es crear nuevas aleaciones: Debe consultar cuidadosamente los diagramas de fase para predecir las temperaturas de solidus y liquidus y lograr las propiedades deseadas del material.

Dominar una aleación requiere comprender su viaje único de sólido a líquido.

Tabla resumen:

| Concepto clave | Definición | Importancia |

|---|---|---|

| Temperatura Solidus | La temperatura a la que la fusión comienza. | Marca el inicio del estado semisólido "pastoso". |

| Temperatura Liquidus | La temperatura a la que la aleación está completamente líquida. | Crítica para lograr una fusión homogénea para la fundición. |

| Rango de Fusión | El rango de temperatura entre el solidus y el liquidus. | Dicta el proceso de calentamiento y el control requerido. |

| Segregación | El riesgo de que los componentes de la aleación se separen durante la fusión/enfriamiento. | Gestionado mediante una mezcla adecuada y temperatura controlada. |

¿Listo para dominar su proceso de fusión de aleaciones?

Ya sea que esté involucrado en la fundición de alta precisión, la unión de metales o el desarrollo de aleaciones, el control preciso de la temperatura es innegociable. KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de fusión por inducción controlados con precisión, diseñados para ayudarlo a navegar el rango solidus-liquidus de manera eficiente.

Ofrecemos soluciones que le ayudan a:

- Lograr fusiones uniformes y de alta calidad.

- Minimizar la oxidación y la segregación.

- Mejorar la consistencia e integridad de su producto final.

Hablemos de sus necesidades específicas de laboratorio. Contacte a nuestros expertos hoy para encontrar la solución de fusión perfecta para su aplicación.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el propósito de usar un sistema de agua de enfriamiento después del pretratamiento de la paja de trigo? Optimizar el rendimiento de azúcar y la seguridad

- ¿Cuáles son los factores que afectan la sinterización? Domine las variables clave para una densificación óptima

- ¿Cuál es la regla del 20 en el rotavapor? Domine la evaporación y recuperación eficiente de disolventes

- ¿Cuáles son las barreras para el reciclaje de plástico? Explicación de los obstáculos económicos, materiales y técnicos

- ¿Es la biomasa una fuente de energía eficiente? Una inmersión profunda en su papel estratégico en la energía renovable

- ¿Cómo afecta el tratamiento térmico a la microestructura del metal? Logre la dureza, tenacidad y ductilidad deseadas

- ¿Qué es el sputtering de CC o de RF? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las alternativas a los diamantes cultivados en laboratorio? Compare diamantes naturales, moissanita y más