La coextrusión multicapa es un proceso de fabricación avanzado donde múltiples polímeros distintos fundidos se combinan en una única estructura laminada. Utilizando una serie de extrusoras, los materiales individuales se funden y luego se fusionan con precisión en un componente especializado llamado bloque de alimentación (feedblock) o matriz multimanifold antes de ser moldeados en su forma final.

El objetivo fundamental de la coextrusión no es simplemente combinar plásticos, sino diseñar un material compuesto que posea una combinación de propiedades —como barrera, resistencia y rentabilidad— que ningún polímero por sí solo podría lograr.

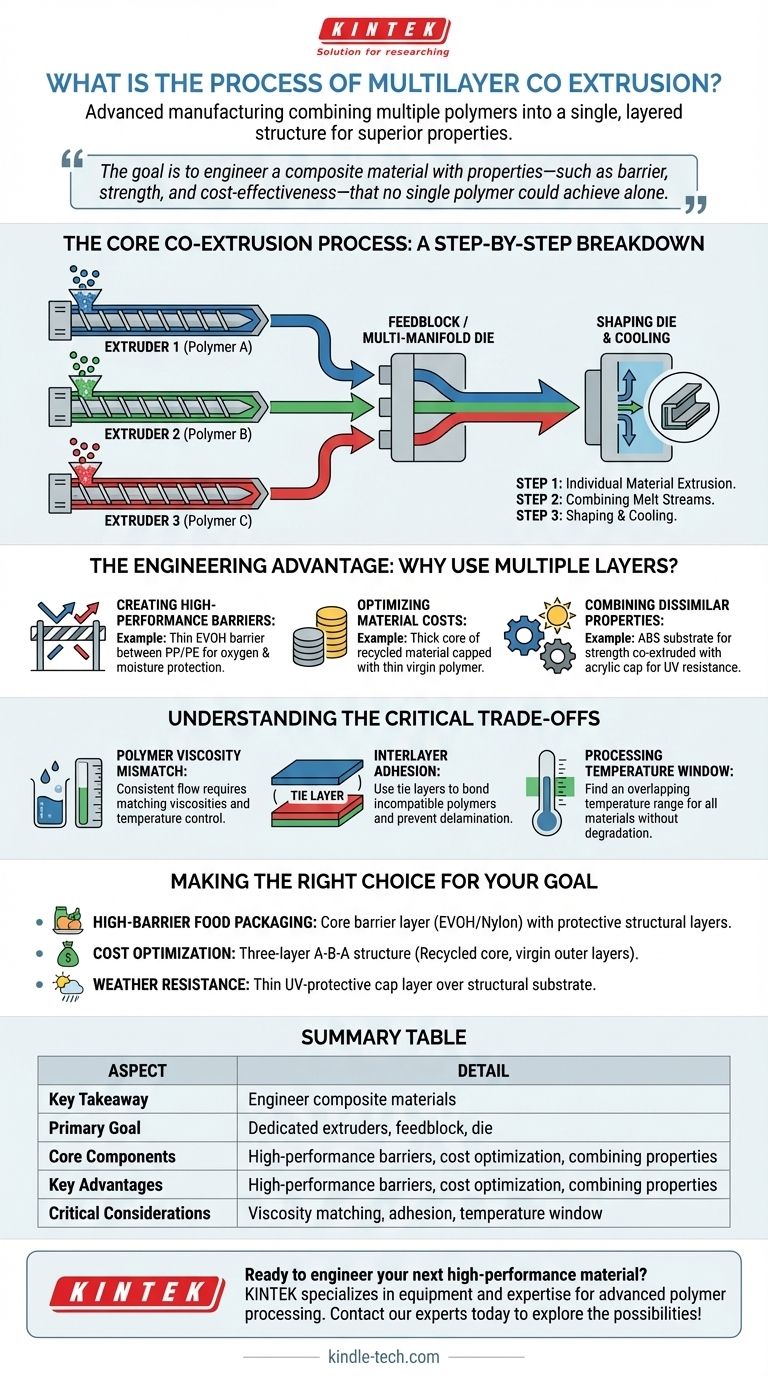

El Proceso Central de Coextrusión: Un Análisis Paso a Paso

Para comprender cómo funciona la coextrusión, es mejor visualizar el recorrido de los materiales a través de la línea de producción. El proceso es un flujo continuo desde la materia prima hasta un perfil complejo y terminado.

Paso 1: Extrusión de Materiales Individuales

Cada polímero único utilizado en la estructura final comienza en su extrusora dedicada. Una extrusora es esencialmente un barril calentado que contiene un tornillo giratorio.

La materia prima polimérica, típicamente en forma de gránulos, se introduce en el barril. La combinación del calor del barril y la fuerza de cizallamiento del tornillo giratorio funde el plástico en un fluido homogéneo y a alta presión.

Paso 2: Combinación de los Flujos Fundidos

Este es el paso crítico donde ocurre la "coextrusión". Los flujos fundidos separados de cada extrusora se guían hacia un bloque de alimentación central.

El bloque de alimentación contiene canales diseñados con precisión que organizan los flujos de polímero individuales en una secuencia de capas específica. Los fusiona en un único flujo multicapa sin permitir que se mezclen.

Paso 3: Conformado del Producto Final en la Matriz

El flujo fundido combinado y en capas sale del bloque de alimentación y entra en la matriz de conformado. La geometría interna de la matriz fuerza al material a adoptar su perfil final, como una película delgada, una lámina o un tubo.

A medida que el material pasa a través de la matriz, las capas se comprimen, asegurando que se forme una unión fuerte entre ellas. Luego se enfría rápidamente para solidificar la estructura y fijar las capas en su lugar.

La Ventaja de la Ingeniería: ¿Por Qué Usar Múltiples Capas?

La complejidad de la coextrusión se justifica por su capacidad para crear materiales altamente optimizados que resuelven desafíos de ingeniería específicos.

Creación de Barreras de Alto Rendimiento

Muchas aplicaciones de envasado requieren una barrera contra el oxígeno, la humedad o los productos químicos para proteger el contenido. Materiales como el EVOH (Alcohol de Etileno y Vinilo) son excelentes barreras contra los gases, pero a menudo son caros y sensibles a la humedad.

La coextrusión permite que una capa ultrafina de EVOH se interponga entre capas estructurales más gruesas y resistentes a la humedad, como el polipropileno (PP) o el polietileno (PE).

Optimización de los Costos de Material

Los fabricantes pueden reducir significativamente los costos utilizando una estructura multicapa. Por ejemplo, un producto puede diseñarse con una capa central gruesa hecha de material reciclado menos costoso.

Este núcleo se cubre luego por ambos lados con capas delgadas de polímero virgen para proporcionar un acabado superficial prístino, color y las características de rendimiento requeridas.

Combinación de Propiedades Disímiles

Un solo producto puede diseñarse para múltiples funciones. Un ejemplo común son los materiales aptos para exteriores, que pueden presentar un sustrato estructural como ABS (Acrilonitrilo Butadieno Estireno) coextruido con una capa de recubrimiento delgada de acrílico (PMMA).

El ABS proporciona resistencia al impacto y rigidez, mientras que la capa de recubrimiento acrílico proporciona una excelente resistencia a los rayos UV y a la intemperie, evitando que el ABS se degrade bajo la luz solar.

Comprensión de las Compensaciones Críticas

La coextrusión es un proceso poderoso pero exigente. El éxito depende de gestionar cuidadosamente la interacción entre diferentes polímeros bajo alto calor y presión.

Desajuste de Viscosidad del Polímero

La viscosidad, o resistencia al flujo, de cada polímero fundido debe coincidir estrechamente. Si un material fluye mucho más fácilmente que otro, la capa más fluida puede distorsionar a la menos fluida, lo que provoca un grosor de capa inconsistente o defectos estructurales.

Esto requiere una cuidadosa selección de materiales y un control preciso de la temperatura para cada extrusora individual.

Adhesión Intercapa

Muchos polímeros disímiles no se unirán naturalmente entre sí, un problema conocido como mala adhesión. Si las capas no se pegan, el producto final puede deslaminarse y fallar bajo tensión.

Para superar esto, a menudo se requiere una "capa de unión" (tie layer). Esta es una capa intermedia delgada de un polímero adhesivo especializado que está diseñado para unirse a las dos capas incompatibles a cada lado.

Ventana de Temperatura de Procesamiento

Cada polímero tiene un rango de temperatura de procesamiento ideal. En la coextrusión, debe encontrar una ventana de temperatura superpuesta donde todos los materiales puedan procesarse de manera efectiva sin que ninguno de ellos se degrade por calor excesivo.

Esta restricción puede limitar las combinaciones posibles de materiales que se pueden coextruir con éxito.

Tomar la Decisión Correcta para su Objetivo

El requisito principal de su aplicación dictará la estructura de material ideal.

- Si su enfoque principal es el envasado de alimentos de alta barrera: Su diseño debe incluir una capa de barrera central (como EVOH o nailon) protegida por capas estructurales (como PP o PE) y unida con las capas de unión apropiadas.

- Si su enfoque principal es la optimización de costos: Una estructura de tres capas A-B-A, donde el núcleo "B" es un material reciclado o reprocesado de menor costo y las capas exteriores "A" son polímero virgen, es el enfoque más efectivo.

- Si su enfoque principal es la resistencia a la intemperie para productos de exterior: Debe coextruir una capa de recubrimiento delgada y protectora que contenga inhibidores de UV y pigmentos sobre un sustrato estructural más económico.

Al comprender estos principios fundamentales, puede aprovechar eficazmente la coextrusión multicapa para diseñar materiales con características de rendimiento adaptadas con precisión.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Objetivo Principal | Diseñar un material compuesto con propiedades que ningún polímero individual puede lograr. |

| Componentes Centrales | Extrusoras dedicadas, bloque de alimentación/matriz multimanifold, matriz de conformado. |

| Ventajas Clave | Barreras de alto rendimiento, optimización de costos de material, combinación de propiedades disímiles. |

| Consideraciones Críticas | Igualación de la viscosidad del polímero, adhesión intercapa, ventana de temperatura de procesamiento. |

¿Listo para diseñar su próximo material de alto rendimiento? El proceso de coextrusión multicapa es clave para crear productos con propiedades de barrera superiores, costos optimizados y fortalezas de material combinadas. KINTEK se especializa en proporcionar el equipo y la experiencia para el procesamiento avanzado de polímeros, sirviendo a laboratorios y fabricantes en el desarrollo de materiales compuestos innovadores. ¡Hablemos sobre cómo la coextrusión puede resolver sus desafíos específicos de materiales. Contacte a nuestros expertos hoy mismo para explorar las posibilidades!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza