En esencia, la Deposición Física de Vapor (PVD) es un proceso de "pintura en aerosol" altamente controlado a escala atómica. Implica vaporizar un material fuente sólido dentro de una cámara de alto vacío y permitir que el vapor viaje y se condense sobre una oblea semiconductora. Este método forma una película ultrafina y pura átomo por átomo, y se define por el hecho de que no se utilizan reacciones químicas para crear la capa final.

El principio central de PVD es el transporte físico de material de una fuente a un sustrato sin ninguna alteración química. Esto lo convierte en una herramienta indispensable para depositar las capas de metal puro que forman el cableado y los puntos de conexión en los microchips modernos.

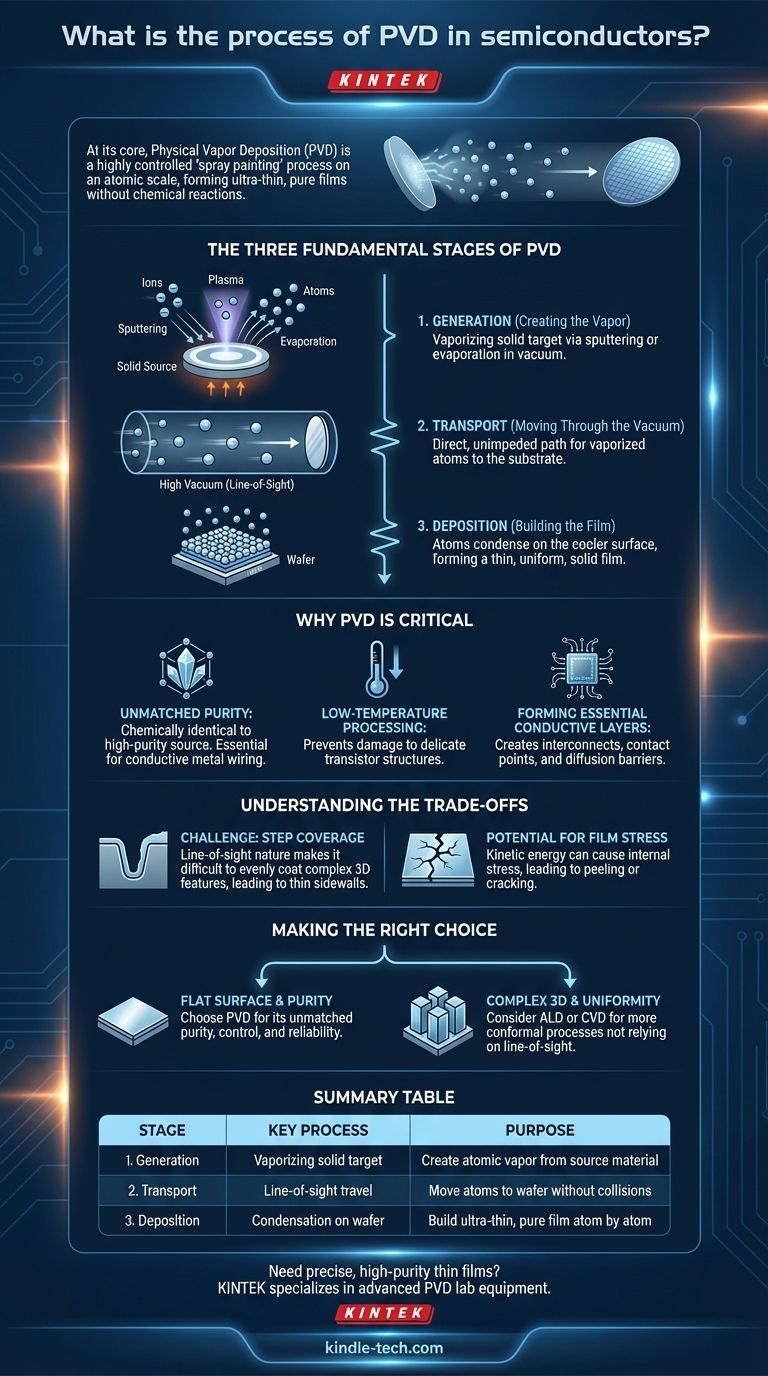

Las Tres Etapas Fundamentales del PVD

Todo el proceso de PVD, independientemente de la técnica específica utilizada, se puede dividir en tres etapas distintas y secuenciales. Comprender este flujo es clave para entender las capacidades y limitaciones del proceso.

Etapa 1: Generación (Creación del Vapor)

El primer paso es convertir un material fuente sólido, conocido como el blanco, en una fase gaseosa o de vapor. Esto debe hacerse con precisión dentro de la cámara de vacío.

Los métodos más comunes para esto son la pulverización catódica, donde el blanco es bombardeado con iones de alta energía de un plasma, desprendiendo átomos, o la evaporación, donde el blanco se calienta hasta que sus átomos se evaporan en el vacío.

Etapa 2: Transporte (Movimiento a Través del Vacío)

Una vez liberados del blanco, los átomos vaporizados viajan a través de la cámara de vacío hacia el sustrato (la oblea semiconductora).

El alto vacío es crítico. Asegura que haya muy pocas moléculas de aire o gas con las que los átomos viajeros puedan chocar, permitiéndoles un camino directo e ininterrumpido. Este camino directo a menudo se conoce como transporte de línea de visión.

Etapa 3: Deposición (Construcción de la Película)

Cuando los átomos vaporizados alcanzan la superficie más fría de la oblea, pierden energía rápidamente y se condensan de nuevo a un estado sólido.

Esta condensación se acumula capa por capa, átomo por átomo, para formar una película delgada, uniforme y sólida. Las propiedades de esta película, como su densidad y pureza, se controlan estrictamente mediante factores como el nivel de vacío, la temperatura y la energía de los átomos entrantes.

Por qué el PVD es Crítico en la Fabricación de Semiconductores

El PVD no es solo una de muchas opciones; es un proceso fundamental utilizado para capas específicas y críticas donde sus ventajas únicas son innegociables.

Pureza Inigualable

Debido a que el PVD es un proceso físico, la película depositada es químicamente idéntica al blanco fuente de alta pureza. No hay precursores químicos ni subproductos que introduzcan impurezas. Esto es esencial para crear cableado metálico altamente conductor.

Procesamiento a Baja Temperatura

El PVD generalmente opera a temperaturas más bajas que su contraparte química, la Deposición Química de Vapor (CVD). Esto es crucial en la fabricación de chips modernos, ya que evita daños a las estructuras de transistores complejas y delicadas ya construidas en la oblea en pasos anteriores.

Formación de Capas Conductoras Esenciales

El PVD es el método preferido para depositar las capas metálicas que actúan como el cableado del chip, conocidas como interconexiones. También se utiliza para crear puntos de contacto y barreras de difusión, que evitan que diferentes materiales se mezclen y degraden el rendimiento del chip con el tiempo.

Comprendiendo las Compensaciones Inherentes

Ningún proceso es perfecto, y un asesor de confianza debe destacar las limitaciones. La naturaleza física del PVD crea desafíos distintos que los ingenieros deben gestionar.

El Desafío de la "Cobertura de Paso"

La mayor limitación del PVD es su naturaleza de línea de visión. Como una lata de pintura en aerosol, recubre lo que puede "ver". Esto dificulta el recubrimiento uniforme de características de chip complejas y tridimensionales, como zanjas profundas y estrechas.

Las superficies superiores de estas características recibirán un recubrimiento grueso, pero las paredes laterales verticales y el fondo de la zanja recibirán una capa mucho más delgada, o ninguna. Esta pobre "cobertura de paso" puede crear defectos y circuitos abiertos.

Potencial de Tensión en la Película

La energía cinética de los átomos que golpean la superficie de la oblea puede crear tensión interna dentro de la película depositada. Si no se controla adecuadamente, esta tensión puede hacer que la película se despegue o se agriete, lo que lleva a la falla del dispositivo.

Tomando la Decisión Correcta para su Objetivo

Su elección de técnica de deposición depende completamente de la función específica de la capa y la topología de la superficie que está recubriendo.

- Si su enfoque principal es depositar una capa de metal puro y altamente conductora en una superficie relativamente plana: El PVD es la opción estándar de la industria por su pureza, control y fiabilidad inigualables.

- Si su enfoque principal es crear un recubrimiento perfectamente uniforme sobre una estructura 3D compleja con zanjas profundas: Necesitaría un proceso más conformable como la Deposición de Capa Atómica (ALD) o la Deposición Química de Vapor (CVD), que no dependen de la línea de visión.

En última instancia, comprender la naturaleza física y de línea de visión del PVD es clave para aprovechar sus fortalezas y mitigar sus debilidades en la fabricación avanzada.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1. Generación | Vaporización del blanco sólido mediante pulverización catódica o evaporación | Crear vapor atómico a partir del material fuente |

| 2. Transporte | Viaje en línea de visión en alto vacío | Mover átomos vaporizados a la oblea sin colisiones |

| 3. Deposición | Condensación en la superficie de la oblea | Construir una película ultrafina y pura átomo por átomo |

¿Necesita películas delgadas precisas y de alta pureza para la fabricación de sus semiconductores? KINTEK se especializa en equipos de laboratorio PVD avanzados y consumibles, brindando la fiabilidad y el control esenciales para la fabricación moderna de microchips. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de deposición y el rendimiento de sus chips.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura