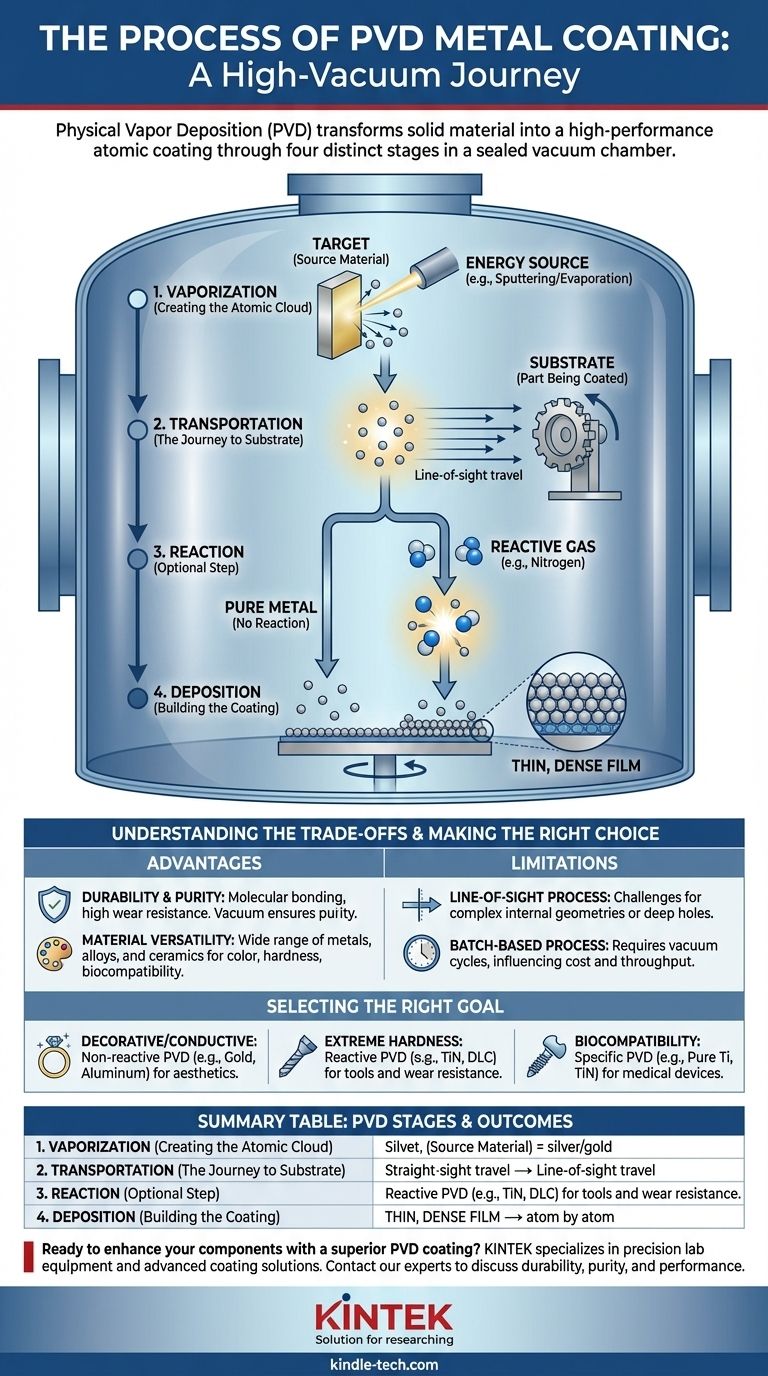

En esencia, la Deposición Física de Vapor (PVD) para metales es un proceso de alto vacío que transforma un material fuente sólido, conocido como el "blanco" (target), en vapor. Este vapor luego viaja a través de la cámara de vacío y se condensa sobre la superficie de una pieza, o "sustrato", construyendo un nuevo recubrimiento de alto rendimiento átomo por átomo. Todo el proceso generalmente se desarrolla en cuatro etapas distintas: vaporización, transporte, reacción y deposición.

El principio fundamental del PVD es la transferencia física de material desde una fuente a una superficie sin alterar la química fundamental del material, a menos que se introduzca intencionalmente una reacción. Comprender que este paso de "reacción" es opcional es clave para captar la versatilidad del PVD para crear tanto acabados de metal puro como recubrimientos cerámicos ultrarresistentes.

Desglosando el Proceso PVD

Para comprender realmente cómo funciona el PVD, es mejor visualizarlo como un viaje controlado de cuatro etapas que tiene lugar dentro de una cámara sellada. Cada etapa juega un papel fundamental en la determinación de las propiedades finales del recubrimiento.

El Fundamento: Un Entorno de Alto Vacío

Antes de que pueda comenzar cualquier recubrimiento, se bombea el aire y otros gases fuera de la cámara PVD para crear un vacío casi perfecto. Esto no es negociable.

Este entorno de alto vacío es fundamental porque evita que el vapor metálico reaccione con contaminantes en el aire como el oxígeno o el agua, asegurando un recubrimiento puro. También permite que los átomos vaporizados viajen libremente desde la fuente hasta la pieza sin chocar con moléculas de aire.

Etapa 1: Vaporización (Creación de la Nube Atómica)

Este es el paso en el que el material de recubrimiento sólido se convierte en gas. Se dirige una fuente de alta energía hacia el blanco (el bloque de material fuente puro).

Los métodos más comunes son el pulverizado catódico (sputtering), que bombardea el blanco con iones energéticos para desprender átomos físicamente, o la evaporación térmica, que utiliza el calor para hacer hervir el material hasta convertirlo en vapor. El resultado es una nube de material fuente gaseoso.

Etapa 2: Transporte (El Viaje hacia el Sustrato)

Una vez vaporizados, los átomos o moléculas viajan a través de la cámara de vacío desde el blanco hacia el sustrato (la pieza que se está recubriendo).

Este es típicamente un viaje de "línea de visión". Las partículas de vapor viajan en línea recta hasta que golpean una superficie, razón por la cual las piezas a menudo se rotan en accesorios complejos para asegurar una cobertura uniforme.

Etapa 3: Reacción (El Paso Opcional pero Crítico)

Esta etapa es lo que define las dos categorías principales de PVD. Puede ocurrir o no, dependiendo del resultado deseado.

Si el objetivo es un recubrimiento de metal puro (como oro o aluminio), este paso se omite. Sin embargo, si el objetivo es un recubrimiento cerámico extremadamente duro, se introduce en la cámara una cantidad controlada de gas reactivo (como nitrógeno u oxígeno). Los átomos de metal reaccionan con este gas para formar un nuevo compuesto, como nitruro de titanio u óxido de cromo.

Etapa 4: Deposición (Construyendo el Recubrimiento Átomo por Átomo)

En la etapa final, el vapor metálico (o el vapor del compuesto recién formado) llega al sustrato y se condensa sobre su superficie.

Debido a que el sustrato a menudo está a una temperatura más baja, el vapor se solidifica rápidamente, creando una película muy densa, delgada y altamente adherente. Esta deposición a nivel atómico es lo que confiere a los recubrimientos PVD su resistencia y uniformidad superiores.

Comprender las Compensaciones

El PVD es una tecnología potente, pero es esencial reconocer sus ventajas y limitaciones específicas para determinar si es la solución adecuada para su aplicación.

Ventaja: Durabilidad y Pureza

Los recubrimientos PVD están molecularmente unidos al sustrato, lo que los hace increíblemente duros y resistentes al desgaste, la corrosión y la abrasión. El proceso de vacío asegura un nivel de pureza que es difícil de lograr con otros métodos como la galvanoplastia.

Ventaja: Versatilidad de Materiales

El proceso permite la deposición de metales puros, aleaciones complejas y compuestos cerámicos extremadamente duros. Esto brinda a ingenieros y diseñadores una vasta paleta de materiales para elegir, abarcando propiedades que van desde el color y la conductividad hasta la dureza y la biocompatibilidad.

Limitación: Proceso de Línea de Visión

Dado que el vapor viaja en línea recta, recubrir geometrías internas complejas o agujeros profundos y estrechos puede ser un desafío. Lograr un espesor uniforme requiere una orientación cuidadosa de la pieza y, a menudo, accesorios de rotación complejos dentro de la cámara.

Limitación: Un Proceso Basado en Lotes

El PVD no es un proceso de flujo continuo. Las piezas deben cargarse en una cámara, se debe crear el vacío, se ejecuta el proceso y luego se ventila la cámara para retirar las piezas. Esta naturaleza por lotes puede influir en el costo y el rendimiento en comparación con otros métodos de acabado.

Tomando la Decisión Correcta para su Objetivo

Su objetivo final determinará qué variación del proceso PVD es la más apropiada.

- Si su enfoque principal es un acabado de metal puro decorativo o conductor: El PVD no reactivo es la opción correcta, donde se omite el paso de "Reacción" para depositar directamente materiales como oro, aluminio o cromo.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: El PVD reactivo es necesario para formar compuestos cerámicos duros como el Nitruro de Titanio (TiN), el Nitruro de Cromo (CrN) o el Carbono Tipo Diamante (DLC) en herramientas y componentes.

- Si su enfoque principal es la biocompatibilidad para dispositivos médicos: Se eligen procesos PVD no reactivos o reactivos específicos para depositar materiales inertes como Titanio puro o Nitruro de Titanio (TiN), que son seguros para el contacto con el cuerpo humano.

Al comprender estas etapas fundamentales, puede ir más allá de simplemente especificar "PVD" y comenzar a seleccionar intencionalmente el material y el proceso correctos para lograr el rendimiento deseado.

Tabla Resumen:

| Etapa PVD | Acción Clave | Resultado |

|---|---|---|

| 1. Vaporización | El material del blanco sólido se convierte en vapor mediante pulverizado catódico o evaporación. | Crea una nube de átomos fuente. |

| 2. Transporte | El vapor viaja en línea recta a través de la cámara de vacío. | Los átomos se mueven de la fuente al sustrato. |

| 3. Reacción (Opcional) | El vapor reacciona con un gas (ej. Nitrógeno) para formar un compuesto. | Crea recubrimientos cerámicos ultrarresistentes (ej. TiN). |

| 4. Deposición | El vapor se condensa y se adhiere a la superficie del sustrato. | Forma una película densa, delgada y altamente adherente. |

¿Listo para mejorar sus componentes con un recubrimiento PVD superior?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos avanzados de recubrimiento. Ya sea que necesite desarrollar recubrimientos duraderos para herramientas, acabados biocompatibles para dispositivos médicos o capas metálicas decorativas, nuestra experiencia garantiza que logrará las propiedades exactas del material que requiere.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones PVD pueden aportar durabilidad, pureza y rendimiento a su laboratorio o proceso de fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma