El proceso de deposición química de vapor asistida por plasma (PECVD) de nitruro de silicio es un método para depositar una película delgada sobre un sustrato utilizando un plasma energizado para impulsar una reacción química entre gases precursores. En una cámara de vacío, se introducen un gas fuente de silicio (como silano) y un gas fuente de nitrógeno (como amoníaco). Luego se aplica energía de radiofrecuencia (RF), creando un plasma que descompone los gases en especies reactivas, las cuales luego reaccionan y se depositan en el sustrato como una película sólida de nitruro de silicio a temperaturas relativamente bajas.

En esencia, la PECVD sustituye el calor intenso requerido por los métodos tradicionales por la energía de un plasma. Esto permite la creación de películas de nitruro de silicio densas y de alta calidad a temperaturas lo suficientemente bajas como para ser seguras para componentes electrónicos sensibles, convirtiéndola en una piedra angular de la fabricación moderna de semiconductores.

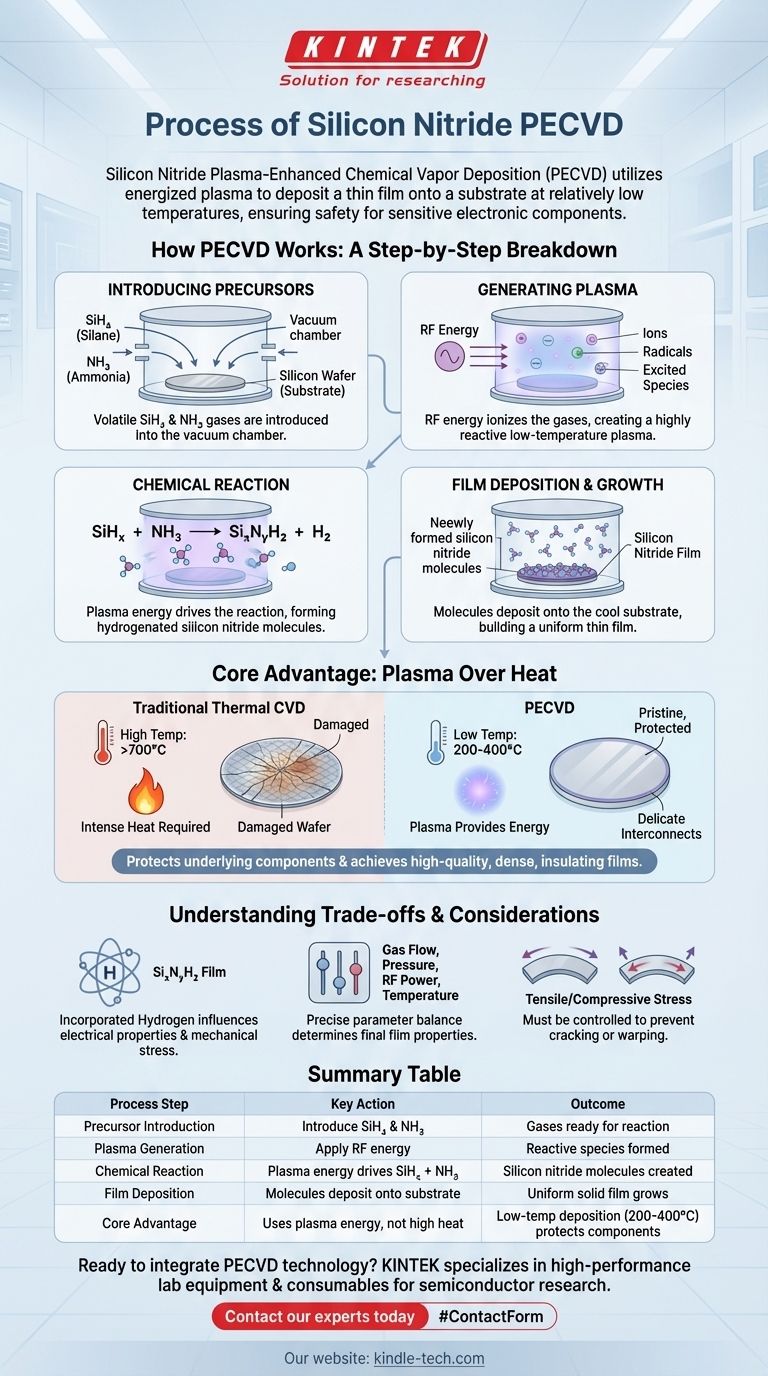

Cómo funciona la PECVD: un desglose paso a paso

El proceso de PECVD para el nitruro de silicio es una secuencia cuidadosamente controlada diseñada para construir una capa de película uniforme y de alta calidad capa por capa.

Introducción de los precursores

El proceso comienza introduciendo gases precursores volátiles en una cámara de vacío que contiene el sustrato (por ejemplo, una oblea de silicio). Los precursores principales son una fuente de silicio, típicamente silano (SiH₄), y una fuente de nitrógeno, más comúnmente amoníaco (NH₃).

Generación del plasma

Una vez que los gases están estabilizados, se aplica energía de radiofrecuencia (RF) o microondas a la cámara. Esta energía ioniza las moléculas de gas, despojándolas de electrones y creando un plasma a baja temperatura: una nube altamente reactiva de iones, radicales y otras especies excitadas.

La reacción química

La alta energía del plasma, en lugar del calor intenso, facilita la reacción química. Las especies reactivas de los gases precursores se combinan para formar nitruro de silicio, como se resume en la reacción general: SiHₓ + NH₃ → SiₓNᵧH₂ + H₂.

Deposición y crecimiento de la película

Las moléculas de nitruro de silicio recién formadas se depositan sobre la superficie relativamente fría del sustrato. Este proceso continúa, acumulando una película sólida y delgada de nitruro de silicio con un espesor uniforme en toda la superficie.

La ventaja principal: plasma sobre calor

La característica definitoria de la PECVD es su capacidad para realizar la deposición a temperaturas significativamente más bajas que la deposición química de vapor térmica convencional (CVD).

Temperaturas de deposición más bajas

La CVD térmica tradicional requiere temperaturas de 700 °C o superiores para proporcionar la energía necesaria para la reacción química. La PECVD lo logra a temperaturas mucho más bajas, a menudo en el rango de 200 a 400 °C, porque el plasma proporciona la energía de reacción necesaria.

Protección de los componentes subyacentes

Este proceso a baja temperatura es fundamental en la fabricación de semiconductores. Permite depositar nitruro de silicio sobre una oblea sin dañar ni alterar las estructuras previamente fabricadas, como las delicadas interconexiones metálicas que serían destruidas por las altas temperaturas.

Propiedades de la película de alta calidad

A pesar de la temperatura más baja, la PECVD produce películas con excelentes características. Son conocidas por ser densas, altamente aislantes y actuar como una barrera superior contra contaminantes como los iones de sodio (Na⁺), que pueden degradar el rendimiento del dispositivo.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el proceso PECVD tiene matices que los ingenieros deben gestionar para lograr los resultados deseados.

El papel del hidrógeno

La ecuación química del proceso revela que la película resultante es en realidad un nitruro de silicio hidrogenado (SiₓNᵧH₂). Este hidrógeno incorporado es un resultado directo del proceso a baja temperatura y puede influir significativamente en las propiedades eléctricas y la tensión mecánica de la película.

Control crítico del proceso

Las propiedades finales de la película de nitruro de silicio —como su densidad, constante dieléctrica y tensión— no son fijas. Dependen en gran medida de un equilibrio preciso de parámetros del proceso, incluidas las tasas de flujo de gas, la presión de la cámara, la potencia de RF y la temperatura.

Gestión de la tensión de la película

Las películas PECVD poseen inherentemente una tensión mecánica interna (ya sea compresiva o de tracción). Esta tensión debe controlarse cuidadosamente, ya que los niveles altos pueden hacer que la película se agriete, se despegue del sustrato o incluso deforme toda la oblea.

Cómo aplicarlo a su proyecto

Elegir el método de deposición correcto depende totalmente de las limitaciones y los objetivos de su aplicación.

- Si su enfoque principal es la compatibilidad con circuitos integrados: La PECVD es la opción estándar para depositar nitruro de silicio como capa de pasivación o dieléctrica en dispositivos con estructuras metálicas existentes.

- Si su enfoque principal es lograr la película de mayor pureza: Un proceso térmico de alta temperatura como el LPCVD (CVD de baja presión) producirá una película con menos hidrógeno, pero no se puede utilizar en sustratos sensibles a la temperatura.

- Si su enfoque principal es ajustar propiedades específicas de la película: La PECVD ofrece la flexibilidad de modificar el índice de refracción, la tensión y la velocidad de grabado de la película modificando cuidadosamente los parámetros de la receta.

En última instancia, la PECVD domina el desafío crítico de fabricación de crear una película protectora robusta y de alto rendimiento sin recurrir a altas temperaturas destructivas.

Tabla de resumen:

| Paso del proceso | Acción clave | Resultado |

|---|---|---|

| 1. Introducción del precursor | Introducir gases SiH₄ y NH₃ en una cámara de vacío | Los gases están listos para la reacción |

| 2. Generación de plasma | Aplicar energía de RF para crear un plasma a baja temperatura | Se forman especies reactivas |

| 3. Reacción química | La energía del plasma impulsa SiHₓ + NH₃ → SiₓNᵧH₂ + H₂ | Se crean moléculas de nitruro de silicio |

| 4. Deposición de la película | Las moléculas se depositan sobre el sustrato | Crece una película uniforme y sólida de nitruro de silicio |

| Ventaja principal | Utiliza energía de plasma en lugar de calor intenso | Permite la deposición a 200-400 °C, protegiendo componentes sensibles |

¿Listo para integrar la tecnología PECVD en su flujo de trabajo de laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento para la fabricación e investigación de semiconductores. Nuestra experiencia en tecnologías de deposición puede ayudarle a lograr películas de nitruro de silicio precisas y fiables para sus componentes electrónicos más sensibles. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su proceso de fabricación y proteger sus inversiones.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición