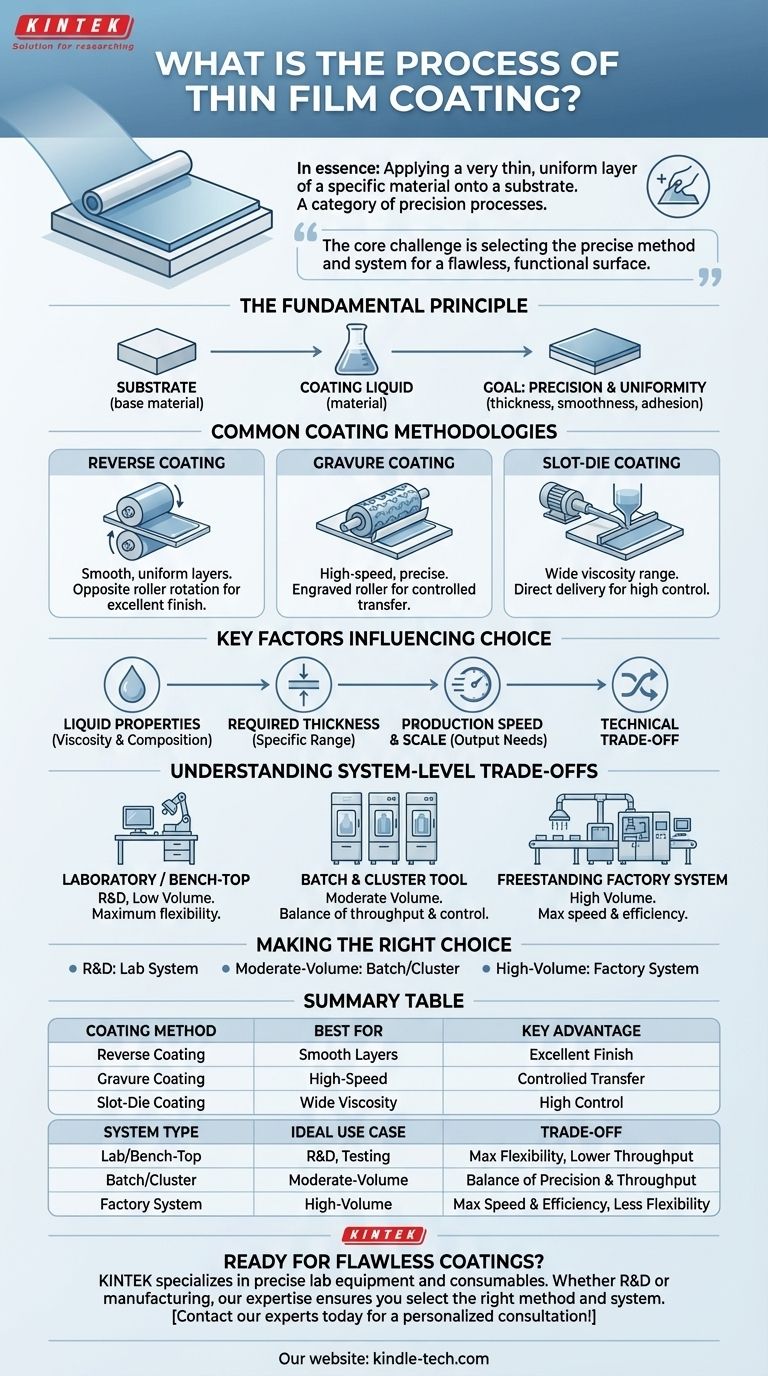

En esencia, el proceso de recubrimiento de película delgada es la aplicación de una capa muy fina y uniforme de un material específico sobre una superficie base, conocida como sustrato. Esto no es una sola técnica, sino una categoría de procesos de precisión, con métodos comunes que incluyen el recubrimiento inverso, el recubrimiento por huecograbado y el recubrimiento por ranura, cada uno elegido en función de las necesidades de la aplicación específica.

El desafío central en el recubrimiento de película delgada no es solo aplicar una capa; es seleccionar el método y el sistema precisos que coincidan con el material de recubrimiento, el espesor de película deseado y la escala de producción requerida para lograr una superficie funcional e impecable.

El principio fundamental del recubrimiento

Un sustrato y un material de recubrimiento

En esencia, todo proceso de película delgada involucra dos componentes clave: el sustrato (el material base que se recubre) y el líquido o material de recubrimiento. El objetivo es depositar el material de recubrimiento sobre el sustrato con una uniformidad excepcional y un espesor controlado.

El objetivo: precisión y uniformidad

El proceso se considera exitoso cuando la película final cumple con especificaciones estrictas de espesor, suavidad y adhesión. Estas propiedades son críticas para el rendimiento del producto final, ya sea una pantalla electrónica, un dispositivo médico o un embalaje avanzado.

Metodologías de recubrimiento comunes

El método elegido se determina por factores como la viscosidad del líquido de recubrimiento, el espesor objetivo y la velocidad de producción requerida.

Recubrimiento inverso (Reverse Coating)

Este método utiliza dos rodillos que giran en direcciones opuestas en el punto de aplicación. El sustrato pasa a través de un rodillo mientras el otro aplica el recubrimiento, creando una capa muy lisa y uniforme.

Recubrimiento por huecograbado (Gravure Coating)

El recubrimiento por huecograbado utiliza un rodillo grabado con un patrón de celdas muy pequeñas. Este rodillo recoge el líquido de recubrimiento y una cuchilla limpiadora elimina el exceso, dejando una cantidad precisa en las celdas para ser transferida al sustrato.

Recubrimiento por ranura (Slot-Die Coating)

En este proceso, el líquido de recubrimiento se bombea con precisión a través de una ranura interna estrecha y se entrega directamente sobre el sustrato en movimiento. Este método ofrece un excelente control sobre el espesor y el ancho del recubrimiento.

Factores clave que influyen en su elección

La decisión de utilizar un método sobre otro es una compensación técnica impulsada por los requisitos específicos del proyecto.

Propiedades del líquido de recubrimiento

La viscosidad (espesor) y la composición química del material de recubrimiento son primordiales. Algunos métodos, como el de ranura, manejan bien un amplio rango de viscosidades, mientras que otros son más especializados.

Espesor de película requerido

Diferentes métodos sobresalen en la producción de diferentes rangos de espesor. Un proceso ideal para una capa óptica ultrafina podría no ser adecuado para un recubrimiento adhesivo más grueso.

Velocidad y escala de producción

La producción requerida dicta la elección. La fabricación de rollo a rollo de alta velocidad a menudo se basa en métodos como el huecograbado o la ranura, mientras que otras aplicaciones pueden priorizar la precisión sobre la velocidad.

Comprensión de las compensaciones a nivel de sistema

El método de recubrimiento es solo una parte de la ecuación; la maquinaria o el "sistema" que lo implementa es igualmente importante. Esta elección refleja una compensación entre escala, flexibilidad y costo.

Sistemas de laboratorio o de banco (Bench-Top)

Estos son sistemas a pequeña escala diseñados para investigación, desarrollo y aplicaciones experimentales de bajo volumen. Ofrecen la máxima flexibilidad para probar diferentes materiales y procesos.

Sistemas de lote y herramientas de clúster (Cluster Tool)

Los sistemas por lotes procesan múltiples sustratos (como obleas de silicio) a la vez en una sola cámara. Las herramientas de clúster utilizan múltiples cámaras interconectadas, lo que permite una secuencia de diferentes procesos sin romper el vacío, ofreciendo un equilibrio entre rendimiento y control.

Sistemas de fábrica independientes

Estos son sistemas grandes y altamente automatizados diseñados para producción continua de gran volumen. Están optimizados para un proceso específico para maximizar la velocidad, la eficiencia y la consistencia en un entorno de fabricación.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la investigación y las pruebas de materiales: Un sistema de laboratorio o de banco flexible es la opción ideal para experimentar con diferentes métodos y formulaciones.

- Si su enfoque principal es la producción controlada de volumen moderado: Los sistemas de lote o de herramientas de clúster proporcionan la precisión y el rendimiento necesarios para la fabricación especializada.

- Si su enfoque principal es la fabricación de alto volumen y sensible al costo: Se requiere un sistema de fábrica grande y dedicado que utilice un método de alta velocidad como el huecograbado o la ranura.

En última instancia, dominar el proceso de recubrimiento de película delgada significa alinear la técnica correcta con el sistema de producción correcto para cumplir con sus objetivos específicos de rendimiento y negocio.

Tabla de resumen:

| Método de recubrimiento | Mejor para | Ventaja clave |

|---|---|---|

| Recubrimiento inverso | Capas lisas y uniformes | Rotación opuesta del rodillo para un excelente acabado |

| Recubrimiento por huecograbado | Aplicación precisa y de alta velocidad | Rodillo grabado para una transferencia de material controlada |

| Recubrimiento por ranura | Amplio rango de viscosidad, espesor preciso | Entrega directa desde una ranura para un alto control |

| Tipo de sistema | Caso de uso ideal | Compensación |

| Laboratorio/Banco | I+D, pruebas de materiales | Máxima flexibilidad, menor rendimiento |

| Lote/Herramienta de clúster | Producción de volumen moderado | Equilibrio entre precisión y rendimiento |

| Sistema de fábrica | Fabricación de alto volumen | Máxima velocidad y eficiencia, menor flexibilidad |

¿Listo para lograr recubrimientos de película delgada impecables para su laboratorio o línea de producción?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para dominar el proceso de recubrimiento de película delgada. Ya sea que se encuentre en I+D o en fabricación a gran escala, nuestra experiencia garantiza que seleccione el método y el sistema de recubrimiento correctos, desde unidades flexibles de banco hasta herramientas de producción de alto volumen, para cumplir con sus especificaciones exactas de espesor, uniformidad y adhesión.

Permítanos ayudarle a optimizar su proceso de recubrimiento para obtener resultados superiores. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuál es la función de un dispositivo de agitación continua? Domina la preparación de soportes de CeO2 y la uniformidad de los cristales

- ¿Cuáles son los dos tipos de máquinas de fundición a presión? Fundición a presión en cámara caliente vs. cámara fría

- ¿Por qué es necesario un proceso de varias etapas para el análisis de residuos electrónicos? Domina el pretratamiento complejo de muestras

- ¿Cuál es el principio de la preparación de películas delgadas? Domine la transferencia de material para recubrimientos precisos

- ¿Qué papel juega un limpiador ultrasónico en la etapa de limpieza previa al niquelado químico del hierro dúctil?

- ¿Qué tan caliente puede llegar un horno eléctrico industrial? Descubra el poder de las diferentes tecnologías de calentamiento

- ¿Cuáles son las ventajas y desventajas del sinterizado térmico selectivo? Una alternativa de bajo costo a la impresión 3D SLS

- ¿Cuánto tiempo se tarda en fabricar diamantes sintéticos? Descubre la ciencia de 6 a 8 semanas detrás de las gemas cultivadas en laboratorio