En esencia, el propósito de la calcinación es alterar fundamentalmente las propiedades químicas y físicas de un material sólido calentándolo a una temperatura alta sin fundirlo. Este calentamiento controlado está diseñado para expulsar sustancias volátiles como el agua y el dióxido de carbono, o para inducir la descomposición térmica, purificando eficazmente el material o preparándolo para un proceso posterior.

La calcinación no se trata simplemente de calentar; es un proceso transformador utilizado para purificar y preparar materiales. Cambia una sustancia de una forma cruda y compleja a un estado más simple, más reactivo o más concentrado requerido para aplicaciones como la extracción de metales y la producción de cemento.

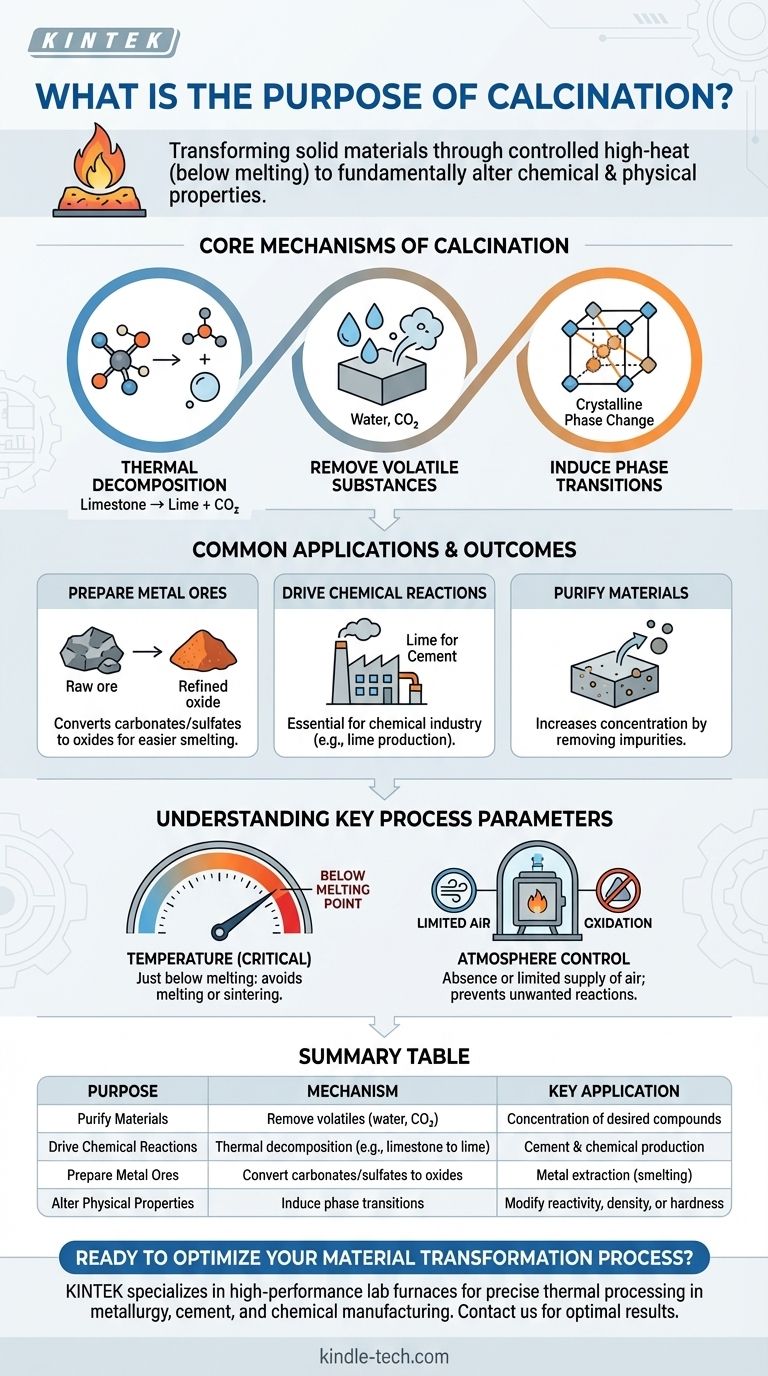

Los Mecanismos Centrales de la Calcinación

La calcinación logra su propósito a través de varios procesos térmicos clave. El objetivo específico dicta cuál de estos mecanismos es más importante para una aplicación determinada.

Descomposición Térmica

Este es el mecanismo principal para muchas aplicaciones. Se aplica calor para descomponer compuestos químicos en sustancias más simples.

Un ejemplo clásico es la calcinación de piedra caliza (carbonato de calcio, CaCO₃), que se descompone en cal (óxido de calcio, CaO) y dióxido de carbono (CO₂) gaseoso. Este es un paso fundamental en la fabricación de cemento.

Eliminación de Sustancias Volátiles

La calcinación es muy eficaz para eliminar componentes volátiles no deseados que están físicamente absorbidos o químicamente unidos dentro de un sólido.

Esto incluye la eliminación de humedad absorbida, agua químicamente ligada de los hidratos (agua de cristalización) y gases volátiles como el dióxido de carbono o el dióxido de azufre de los minerales.

Inducción de Transiciones de Fase

Más allá de los cambios químicos, la calcinación también puede alterar la estructura física de un material.

El proceso se puede utilizar para cambiar la estructura cristalina (fase) de un material, lo que puede modificar sus propiedades como la densidad, la reactividad o la dureza, sin cambiar su composición química fundamental.

Aplicaciones y Resultados Comunes

Los mecanismos de calcinación se aplican en diversas industrias para lograr transformaciones específicas de materiales.

Preparación de Minerales Metálicos

En metalurgia, la calcinación es un paso preparatorio crítico. Se utiliza para convertir minerales metálicos, especialmente carbonatos y sulfatos, en sus formas de óxido.

Estos óxidos metálicos son significativamente más fáciles de procesar en la siguiente etapa, que es típicamente la fundición, donde el óxido se reduce para producir metal puro.

Impulso de Reacciones Químicas

El proceso es fundamental para la industria química. La producción de cal a partir de piedra caliza es una aplicación industrial masiva que crea un ingrediente clave para el cemento y otros procesos químicos.

Purificación de Materiales

Al expulsar agua y otras impurezas, la calcinación aumenta efectivamente la concentración de la sustancia deseada en el producto final.

Este paso de purificación hace que el material sea más adecuado para su uso industrial previsto.

Comprensión de los Parámetros Clave del Proceso

La eficacia de la calcinación depende del control preciso de dos factores críticos. No gestionar estos parámetros puede provocar una reacción incompleta o daños en el material.

El Papel Crítico de la Temperatura

La regla definitoria de la calcinación es calentar el material a una temperatura alta que esté justo por debajo de su punto de fusión.

Si la temperatura es demasiado baja, no se producirá la descomposición o el cambio de fase deseado. Si es demasiado alta, el material se fundirá o sinterizará (se fusionará), lo cual es típicamente indeseable y cambia el proceso por completo.

La Importancia del Control de la Atmósfera

La calcinación se define formalmente como aquella que ocurre en ausencia o suministro limitado de aire (u oxígeno).

Esta es una distinción crucial de un proceso similar llamado "tostación", que se realiza en presencia de exceso de aire para promover la oxidación. El control de la atmósfera asegura que solo ocurra la descomposición térmica deseada sin reacciones secundarias no deseadas.

Cómo Aplicar Esto a Su Objetivo

La calcinación se elige cuando el objetivo es preparar o purificar un material sólido mediante un tratamiento térmico controlado.

- Si su enfoque principal es la extracción de metales: Utilice la calcinación para convertir minerales de carbonato o hidrato en sus formas de óxido más simples, que son más fáciles de reducir a metal puro.

- Si su enfoque principal es la purificación de materiales: Aplique la calcinación para expulsar agua, CO₂ y otras impurezas volátiles, aumentando así la pureza y concentración de su compuesto deseado.

- Si su enfoque principal es la fabricación de un producto químico específico: Utilice la calcinación como un paso de descomposición, como la creación de óxido de calcio (cal) altamente reactivo a partir de piedra caliza para la producción de cemento.

En última instancia, la calcinación es un proceso térmico fundamental para transformar materias primas en formas más valiosas y utilizables.

Tabla Resumen:

| Propósito | Mecanismo | Aplicación Clave |

|---|---|---|

| Purificar Materiales | Eliminar sustancias volátiles (agua, CO₂) | Concentración de compuestos deseados |

| Impulsar Reacciones Químicas | Descomposición térmica (ej. piedra caliza a cal) | Producción de cemento y productos químicos |

| Preparar Minerales Metálicos | Convertir carbonatos/sulfatos en óxidos | Extracción de metales (fundición) |

| Alterar Propiedades Físicas | Inducir transiciones de fase | Modificar reactividad, densidad o dureza |

¿Listo para optimizar su proceso de transformación de materiales? La calcinación es un paso crítico para lograr pureza y reactividad en sus materiales. KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos diseñados para un procesamiento térmico preciso. Ya sea que trabaje en metalurgia, producción de cemento o fabricación de productos químicos, nuestras soluciones garantizan un calentamiento controlado y resultados óptimos. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de calcinación de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las precauciones de seguridad para un horno de mufla? Una guía completa para una operación segura a alta temperatura

- ¿Cuál es la construcción de un horno mufla? Una inmersión profunda en sus sistemas centrales

- ¿Cuál es la construcción y el funcionamiento de un horno de mufla? Una guía para un calentamiento preciso y libre de contaminantes

- ¿Cómo se configura un horno de mufla? Una guía paso a paso para una operación segura y precisa

- ¿Cómo se utiliza el horno mufla? Domine el procesamiento seguro y preciso a altas temperaturas