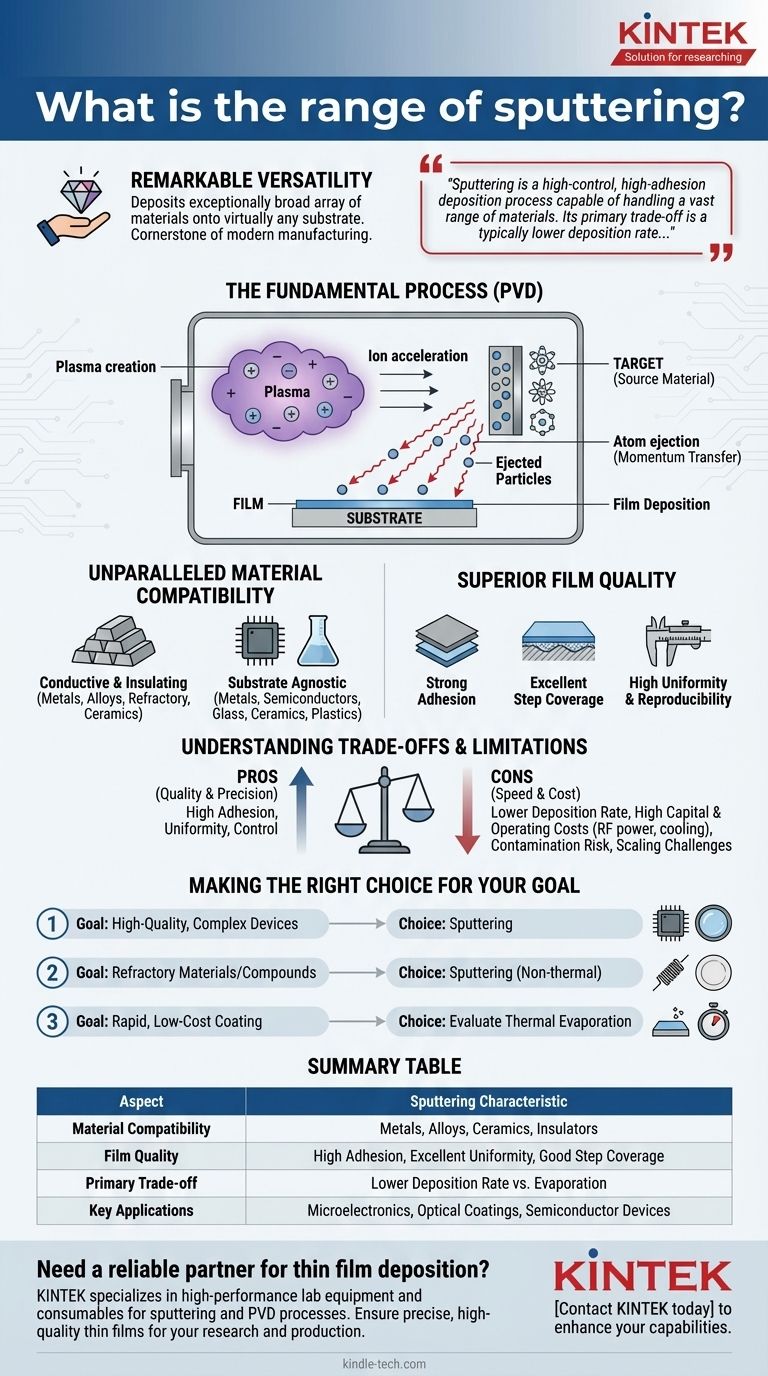

En la práctica, el "rango" del sputtering se refiere a su notable versatilidad. La técnica permite la deposición de una gama excepcionalmente amplia de materiales—incluyendo metales, aleaciones, cerámicas e incluso algunos plásticos—sobre prácticamente cualquier sustrato. Esta versatilidad, combinada con la alta calidad de las películas resultantes, la convierte en una piedra angular de la fabricación moderna para todo, desde la microelectrónica hasta los recubrimientos ópticos.

El sputtering es un proceso de deposición de alta adhesión y control, capaz de manejar una vasta gama de materiales. Su principal compensación es una tasa de deposición generalmente más baja en comparación con métodos menos precisos como la evaporación térmica.

¿Qué Define la Versatilidad del Sputtering?

Para comprender las amplias capacidades del sputtering, primero debe entender su mecanismo fundamental. A diferencia de los procesos que funden los materiales, el sputtering es un proceso de transferencia de momento físico.

El Proceso Fundamental

El sputtering es una forma de Deposición Física de Vapor (PVD). Comienza creando un plasma dentro de una cámara de vacío. Los iones de este plasma son acelerados hacia un material fuente, conocido como el blanco (target).

El impacto de estos iones de alta energía arranca átomos o moléculas del blanco. Estas partículas expulsadas viajan en línea recta y se depositan sobre una superficie cercana, llamada sustrato, formando una película delgada y altamente uniforme.

Compatibilidad de Materiales Inigualable

Dado que el sputtering no depende de fundir el material fuente, se puede utilizar con una enorme variedad de sustancias.

El proceso puede depositar eficazmente materiales conductores o aislantes, incluyendo metales puros, aleaciones complejas y materiales refractarios con puntos de fusión extremadamente altos. También es un método principal para depositar compuestos cerámicos como óxidos y nitruros.

Además, el material del sustrato no es un factor limitante. Las películas se pueden depositar sobre metales, semiconductores, vidrio, cerámicas y plásticos con excelentes resultados.

Calidad de Película Superior

La energía de los átomos pulverizados conduce a películas con propiedades físicas deseables que a menudo son difíciles de lograr con otros métodos.

Las características clave incluyen una fuerte adhesión al sustrato y una excelente cobertura de escalones (step coverage), lo que significa que la película se adapta uniformemente sobre superficies no planas o texturizadas. El proceso permite un control muy preciso sobre el tiempo de deposición y la potencia, lo que resulta en una excelente uniformidad del espesor de la película y una alta reproducibilidad de una ejecución a la siguiente.

Comprender las Compensaciones y Limitaciones

Ninguna técnica está exenta de compromisos. Si bien el sputtering es muy capaz, sus características operativas presentan claras compensaciones.

Tasa de Deposición vs. Calidad

La compensación más significativa es la velocidad. El sputtering generalmente tiene una tasa de deposición más baja que otros métodos PVD como la evaporación térmica. El proceso de expulsar átomos uno por uno es inherentemente más lento que hervir material de una fuente fundida.

Costos de Equipamiento y Operación

Los sistemas de sputtering requieren una inversión de capital significativa. La necesidad de cámaras de vacío robustas, fuentes de alimentación de alto voltaje y, a menudo, un sistema de refrigeración para gestionar el calor del plasma aumenta tanto el costo inicial como el consumo de energía.

Para depositar materiales aislantes, se requiere una fuente de alimentación de RF (Radio Frecuencia) más compleja en lugar de una fuente de CC más simple, lo que aumenta aún más el costo.

Potencial de Contaminación

La calidad de la película pulverizada depende de la pureza tanto del material del blanco como del entorno de vacío. Las impurezas en el blanco pueden transferirse a la película, y cualquier gas residual en la cámara también puede incorporarse.

Desafíos de Escalado

Aunque la uniformidad es excelente a pequeña escala, mantener una densidad de plasma perfectamente uniforme sobre blancos rectangulares muy grandes (por ejemplo, >1 metro) puede ser un desafío. Esto puede provocar ligeras variaciones en el espesor de la película en sustratos grandes, lo que requiere un diseño de sistema cuidadoso para mitigar.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto requiere alinear las fortalezas de la técnica con el objetivo principal de su proyecto. El valor del sputtering reside en su precisión, calidad y flexibilidad de materiales.

- Si su enfoque principal son películas uniformes y de alta calidad para dispositivos complejos: El sputtering es la opción superior debido a su control preciso sobre el espesor, la composición y la fuerte adhesión de la película.

- Si su enfoque principal es depositar metales refractarios, aleaciones o compuestos: La naturaleza no térmica del sputtering lo hace ideal para materiales que son difíciles o imposibles de depositar mediante evaporación.

- Si su enfoque principal es el recubrimiento rápido y de bajo costo de materiales simples: Debe evaluar la evaporación térmica como una alternativa potencialmente más rápida y económica.

En última instancia, comprender las compensaciones entre la calidad y versatilidad del sputtering frente a su velocidad y costo es la clave para tomar una decisión informada.

Tabla Resumen:

| Aspecto | Característica del Sputtering |

|---|---|

| Compatibilidad de Materiales | Metales, Aleaciones, Cerámicas, Aislantes |

| Calidad de Película | Alta Adhesión, Excelente Uniformidad, Buena Cobertura de Escalones |

| Compensación Principal | Tasa de Deposición Más Baja en Comparación con la Evaporación |

| Aplicaciones Clave | Microelectrónica, Recubrimientos Ópticos, Dispositivos Semiconductores |

¿Necesita un socio confiable para la deposición de películas delgadas?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento para sputtering y otros procesos PVD. Ya sea que esté desarrollando microchips de próxima generación, recubrimientos ópticos duraderos o dispositivos semiconductores avanzados, nuestra experiencia y productos aseguran que logre las películas delgadas precisas y de alta calidad que exigen su investigación y producción.

Contacte a KINTEK hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es un blanco de pulverización catódica? La fuente de material esencial para la deposición de películas delgadas

- ¿Cómo afecta la temperatura a la fusión? Domine el control preciso para la integridad del material

- ¿Qué es la pulverización catódica de nanomateriales? La guía definitiva para la deposición de películas delgadas

- ¿Qué es la pulverización catódica reactiva de magnetrón? Un método versátil para la síntesis de películas delgadas

- ¿Qué se presentó sobre los congeladores ULT en la conferencia I2SL de 2013? Cambio a -70°C para un Ahorro Energético Significativo

- ¿Cuál es el nivel de vacío de un evaporador térmico? Logre pureza con alto vacío (10⁻⁵ a 10⁻⁷ Torr)

- ¿Por qué es necesario el proceso de recocido? Para revertir el endurecimiento por trabajo y el estrés interno en los metales

- ¿Cuál es la diferencia entre fusión y sinterización? Domine los métodos de unión de materiales