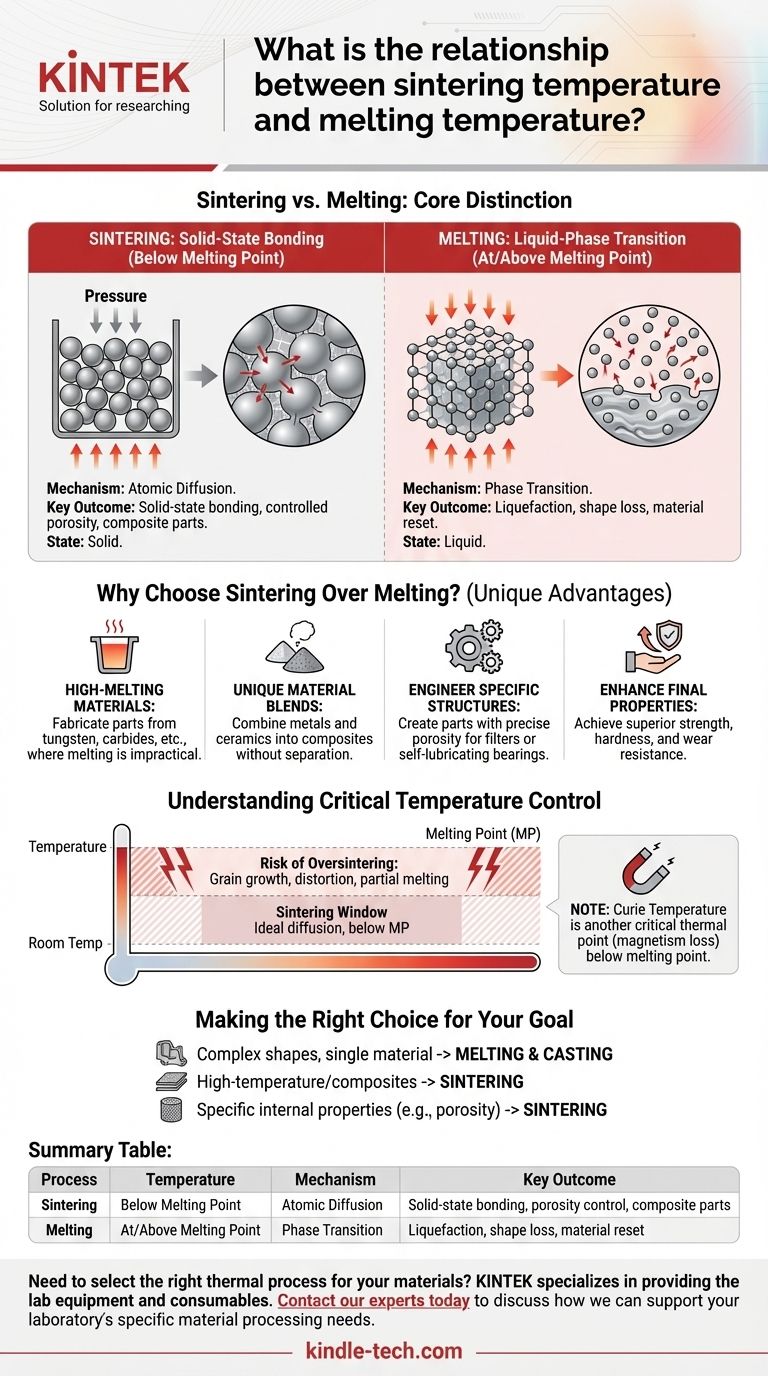

La relación fundamental entre la temperatura de sinterización y la de fusión es de secuencia y separación. La sinterización es un proceso en estado sólido que ocurre a una temperatura inferior al punto de fusión de un material. En contraste, la fusión es un evento de cambio de fase que ocurre precisamente en o por encima del punto de fusión, donde el material pasa de sólido a líquido.

La sinterización y la fusión son procesos térmicos distintos definidos por su relación con el punto de fusión de un material. La sinterización utiliza el calor para unir partículas mientras permanecen sólidas, mientras que la fusión utiliza el calor para romper esos enlaces por completo, provocando la licuefacción. Esta diferencia central es lo que permite las capacidades únicas de cada proceso.

La Distinción Central: Unión vs. Licuefacción

Para comprender la relación, debe entender que la sinterización y la fusión logran objetivos fundamentalmente diferentes a nivel atómico. Uno manipula la estructura de un material, mientras que el otro la reinicia por completo.

Cómo Funciona la Sinterización

La sinterización es un proceso de difusión atómica. El calor proporciona energía que permite que los átomos en las superficies de partículas individuales se muevan y se unan con partículas adyacentes.

Este proceso a menudo se ayuda con presión, que compacta el material y aumenta los puntos de contacto entre las partículas.

El objetivo es fusionar las partículas en una masa sólida, aumentando su densidad y resistencia, todo sin alcanzar nunca el punto de licuefacción.

Cómo Funciona la Fusión

La fusión es una transición de fase. Cuando un material alcanza su punto de fusión, la energía térmica es suficiente para romper la estructura de red cristalina rígida que mantiene a sus átomos en su lugar.

El material pasa de sólido a líquido, perdiendo su forma original y su estructura de partículas interna. A diferencia de la sinterización, la fusión depende únicamente de la energía térmica para lograr este cambio de estado completo.

¿Por Qué Elegir la Sinterización Sobre la Fusión?

La elección deliberada de operar por debajo del punto de fusión otorga a la sinterización varias ventajas únicas en la ingeniería de materiales. No es solo una alternativa a menor temperatura a la fusión; es una herramienta diferente para un conjunto diferente de problemas.

Fabricación con Materiales de Alto Punto de Fusión

La sinterización permite la creación de piezas a partir de materiales como tungsteno, carburos o cerámicas avanzadas. Sus puntos de fusión son tan altos que fundirlos y moldearlos sería poco práctico o prohibitivamente costoso.

Creación de Mezclas de Materiales Únicas

La sinterización permite la combinación de materiales con puntos de fusión muy diferentes, como metales y cerámicas, en una sola pieza compuesta. Si se fundiera tal mezcla, los componentes probablemente se separarían o reaccionarían de maneras indeseables.

Ingeniería de Estructuras Internas Específicas

El proceso de sinterización se puede controlar con precisión para crear piezas con un nivel deseado de porosidad. Esto es fundamental para aplicaciones como filtros o cojinetes autolubricantes, una capacidad que es imposible de lograr mediante la fusión y el moldeo.

Mejora de las Propiedades Finales

Al controlar la temperatura, la presión y el tiempo, la sinterización puede producir piezas con propiedades mejoradas como mayor resistencia, dureza y resistencia al desgaste en comparación con el polvo del material base.

Comprender el Control Crítico de la Temperatura

El éxito de la sinterización depende de operar dentro de una "ventana" térmica específica. Desviarse de esta ventana puede provocar fallas en las piezas y anular los beneficios del proceso.

La "Ventana" de Sinterización

Para cualquier material dado, existe un rango de temperatura ideal para la sinterización. Debe ser lo suficientemente caliente para promover una difusión atómica significativa, pero mantenerse de forma segura por debajo del punto de fusión.

El Riesgo de la Sobresinterización

Si la temperatura se acerca demasiado al punto de fusión, el proceso puede fallar. El calor excesivo puede causar un crecimiento de grano no deseado, distorsión de la pieza o incluso fusión parcial.

Esto daña la estructura interna cuidadosamente diseñada y compromete la integridad y la forma de la pieza final.

Una Nota sobre Otros Cambios Térmicos

La fusión no es la única temperatura crítica que tiene un material. Por ejemplo, la temperatura de Curie es el punto en el que un material ferromagnético pierde su magnetismo debido a la agitación térmica.

Este cambio ocurre muy por debajo del punto de fusión e ilustra un principio clave: el calor puede inducir cambios significativos en las propiedades del material sin causar un cambio de fase a líquido.

Tomar la Decisión Correcta para su Objetivo

Seleccionar entre estos procesos requiere una comprensión clara de su material y del resultado deseado. Su decisión debe basarse en las propiedades finales y la composición que necesita lograr.

- Si su enfoque principal es crear formas complejas a partir de un material único y moldeable: La fusión y el moldeo suelen ser el enfoque más directo y económico.

- Si su enfoque principal es fabricar piezas a partir de materiales o compuestos de alta temperatura: La sinterización es el método necesario, ya que evita los costos energéticos extremos y los problemas de compatibilidad de materiales de la fusión.

- Si su enfoque principal es la ingeniería de propiedades internas específicas como la porosidad o la resistencia mejorada: La sinterización proporciona un control granular sobre la microestructura final que la fusión no puede lograr.

Comprender esta distinción entre la unión en estado sólido y la transición de fase líquida le permite seleccionar el proceso térmico preciso para sus necesidades de ingeniería de materiales.

Tabla Resumen:

| Proceso | Temperatura | Mecanismo | Resultado Clave |

|---|---|---|---|

| Sinterización | Por debajo del Punto de Fusión | Difusión Atómica | Unión en estado sólido, control de porosidad, piezas compuestas |

| Fusión | En/Por encima del Punto de Fusión | Transición de Fase | Licuefacción, pérdida de forma, reinicio del material |

¿Necesita seleccionar el proceso térmico adecuado para sus materiales?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para aplicaciones tanto de sinterización como de fusión. Ya sea que esté diseñando compuestos de alto rendimiento o trabajando con materiales de alto punto de fusión, nuestras soluciones garantizan un control preciso de la temperatura y resultados fiables.

Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de procesamiento de materiales de su laboratorio y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo cambian las propiedades de los materiales con el tratamiento térmico? Adapte la dureza, la resistencia y la ductilidad

- ¿Se puede usar un horno de mufla para calcinación? Logre una descomposición térmica pura y controlada

- ¿Qué es un ejemplo de temple? Logre una Dureza Óptima con un Enfriamiento Preciso

- ¿Cuál es el uso de un horno de mufla en el análisis de alimentos? Domine el proceso de calcinación para un contenido mineral preciso

- ¿Cómo funciona la química del temple? Dominando la carrera atómica para un acero más duro