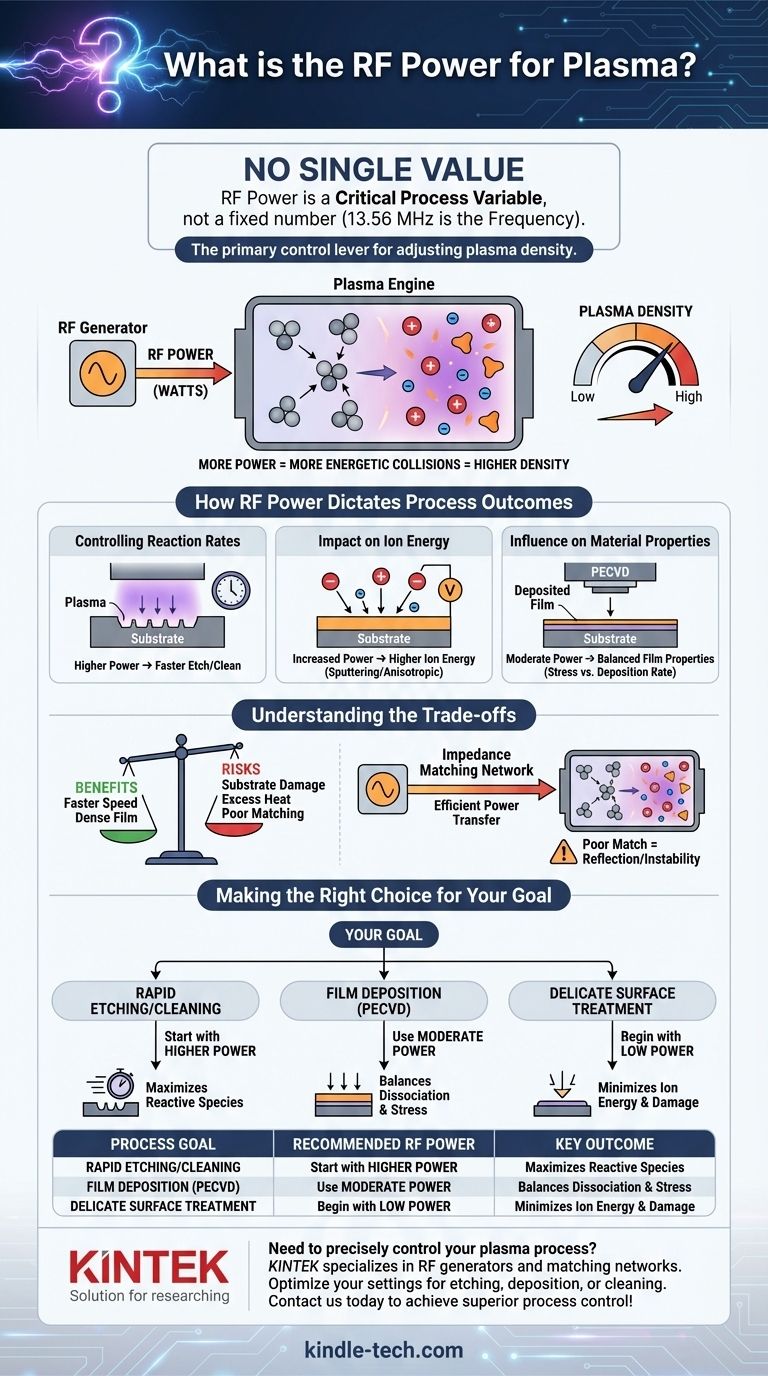

No existe un valor único de potencia de RF para crear un plasma. En cambio, la potencia de RF es una variable de proceso crítica que se ajusta en función de la aplicación específica, el tamaño de la cámara, el tipo de gas y el resultado deseado. La cifra común de 13.56 MHz se refiere a la frecuencia de radio, un estándar industrial para una transferencia de energía eficiente, no al nivel de potencia, que se mide en vatios.

El malentendido fundamental es buscar un número único para la potencia de RF. La realidad es que la potencia de RF es la palanca de control principal para ajustar la densidad del plasma. Aumentar la potencia aumenta directamente el número de iones y especies reactivas, lo que a su vez dicta la velocidad y la naturaleza de su proceso, ya sea grabado, deposición o limpieza.

El papel fundamental de la potencia de RF

La potencia de RF es el motor de un sistema de plasma. Proporciona la energía necesaria para transformar un gas neutro en un estado ionizado y químicamente reactivo. Comprender cómo lo logra es clave para controlar su proceso.

Del gas inerte al plasma reactivo

Un generador de RF aplica un campo eléctrico alterno al gas de proceso, generalmente a 13.56 MHz. Este campo oscilante rápido energiza los electrones libres, haciendo que choquen con las moléculas de gas neutro. Estas colisiones energéticas son la base de la creación del plasma.

El mecanismo de ionización

Estas colisiones transfieren energía a las moléculas de gas, lo que conduce a la ionización (expulsar un electrón, creando un ion positivo y otro electrón libre) y la disociación (romper moléculas en átomos o radicales altamente reactivos). La cantidad de potencia de RF aplicada se correlaciona directamente con la velocidad y la frecuencia de estas colisiones.

La potencia como control de la densidad del plasma

En pocas palabras, más potencia significa colisiones más energéticas. Esto crea un plasma de mayor densidad, que es un plasma que contiene una mayor concentración de iones, electrones y radicales reactivos por unidad de volumen. Esta densidad es a menudo el factor más crítico que determina el resultado de su proceso.

Cómo la potencia de RF dicta los resultados del proceso

Variar la potencia de RF no solo crea más plasma; cambia las características fundamentales del plasma. Esto le permite adaptar el proceso para obtener resultados específicos en un sustrato.

Control de las tasas de reacción

Para procesos como el grabado por plasma o la limpieza de superficies, la velocidad de la reacción es primordial. Una mayor densidad de plasma (lograda con mayor potencia de RF) proporciona más especies reactivas para interactuar con la superficie del sustrato, lo que resulta en una tasa de grabado o limpieza más rápida.

Impacto en la energía iónica

Aumentar la potencia de RF también aumenta típicamente el voltaje de autodesviación del plasma. Esto afecta directamente la energía con la que los iones son acelerados hacia el sustrato. Una mayor energía iónica puede ser beneficiosa para aplicaciones que requieren pulverización catódica física o grabado altamente direccional (anisotrópico).

Influencia en las propiedades del material

En la deposición química de vapor asistida por plasma (PECVD), la potencia de RF influye en las propiedades finales de la película depositada. Demasiada potencia puede provocar una tensión excesiva en la película o daños por bombardeo iónico, mientras que muy poca puede resultar en una tasa de deposición lenta o una película menos densa.

Comprender las compensaciones

Simplemente maximizar la potencia de RF rara vez es el enfoque correcto. Es un parámetro que debe equilibrarse con otras variables y posibles consecuencias negativas.

El riesgo de daño al sustrato

El exceso de potencia de RF puede provocar un bombardeo iónico significativo, causando daños físicos (pulverización catódica) al sustrato o a las delicadas estructuras del dispositivo. También puede generar calor excesivo, lo que puede ser perjudicial para los materiales sensibles a la temperatura.

La interacción con la presión del gas

La potencia de RF y la presión del gas de proceso están intrínsecamente vinculadas. Un plasma de alta potencia a baja presión se comporta de manera muy diferente a un plasma de alta potencia a alta presión. El primero se caracteriza por iones de alta energía, mientras que el segundo tiene más radicales químicos debido al aumento de colisiones.

Entrega de potencia frente a ajuste de potencia

La potencia que establece en el generador no es siempre la potencia entregada al plasma. Una red de adaptación de impedancia eficiente es fundamental para garantizar la máxima transferencia de potencia desde el generador a la cámara. Una mala adaptación significa que gran parte de la potencia se refleja, lo que conduce a un proceso ineficiente e inestable.

Tomar la decisión correcta para su objetivo

La potencia de RF óptima se define completamente por el objetivo de su proceso. Su punto de partida debe determinarse mediante el equilibrio entre la velocidad, la selectividad y el potencial de daño.

- Si su enfoque principal es la eliminación rápida de material (por ejemplo, grabado agresivo): Comience con ajustes de potencia más altos para maximizar la densidad de especies reactivas y lograr tasas más rápidas.

- Si su enfoque principal es depositar una película densa y de alta calidad (por ejemplo, PECVD): Utilice un nivel de potencia moderado para proporcionar suficiente disociación para el gas precursor sin causar una tensión excesiva en la película o daños por bombardeo iónico.

- Si su enfoque principal es la modificación superficial delicada o el tratamiento de sustratos sensibles: Comience con baja potencia para minimizar la energía iónica y prevenir daños físicos o térmicos en su material.

En última instancia, la potencia de RF es la herramienta más directa que tiene para controlar el carácter fundamental de su plasma y lograr el resultado deseado.

Tabla de resumen:

| Objetivo del proceso | Enfoque de potencia de RF recomendado | Resultado clave |

|---|---|---|

| Grabado/Limpieza rápida | Comenzar con mayor potencia | Maximiza la densidad de especies reactivas para tasas más rápidas |

| Deposición de película (PECVD) | Usar potencia moderada | Equilibra la disociación con una tensión/daño mínimo en la película |

| Tratamiento superficial delicado | Comenzar con baja potencia | Minimiza la energía iónica para proteger sustratos sensibles |

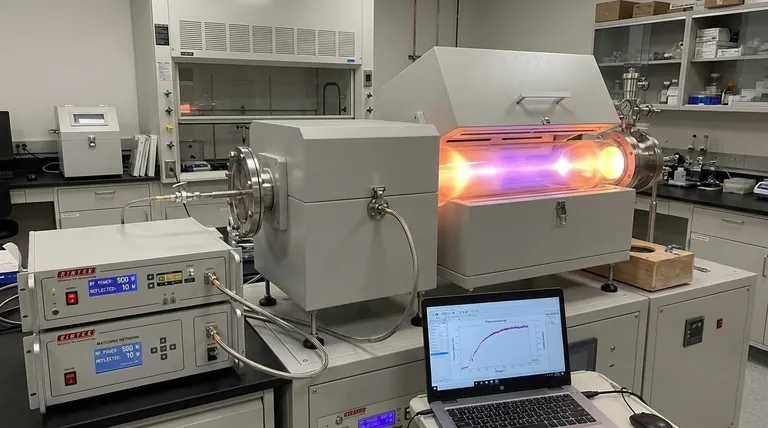

¿Necesita controlar con precisión su proceso de plasma? KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones de plasma, incluidos generadores de RF y redes de adaptación. Nuestros expertos pueden ayudarle a optimizar la configuración de la potencia de RF para sus necesidades específicas de grabado, deposición o limpieza, garantizando la eficiencia y protegiendo sus sustratos. ¡Contáctenos hoy para discutir sus requisitos de laboratorio y lograr un control superior del proceso!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado