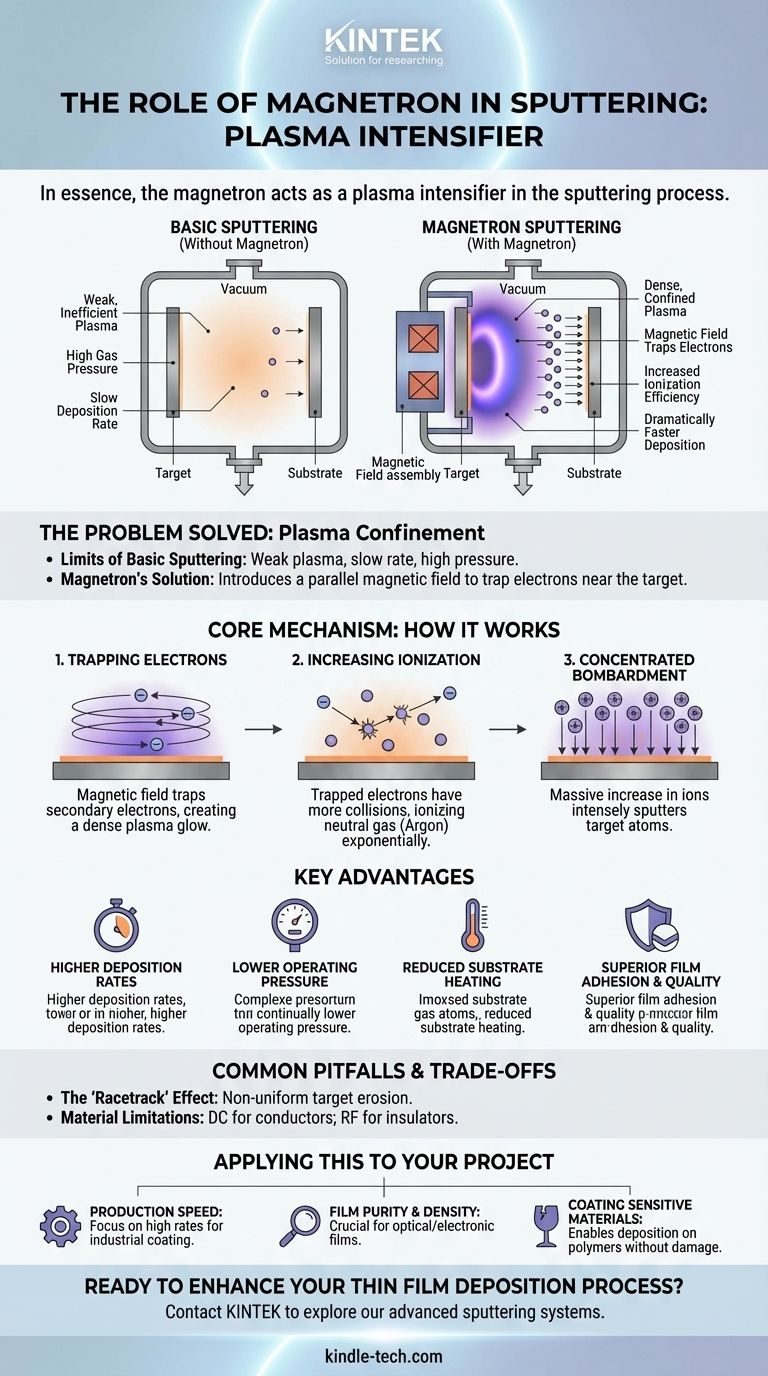

En esencia, el magnetrón actúa como un intensificador de plasma en el proceso de pulverización catódica. Utiliza un campo magnético cuidadosamente configurado para atrapar electrones cerca de la superficie del material objetivo. Este confinamiento crea un plasma denso y de alta energía que aumenta drásticamente la eficiencia del bombardeo iónico, lo que conduce a una deposición de película delgada más rápida y de mayor calidad.

El papel fundamental del magnetrón no es simplemente ayudar a crear el plasma, sino confinarlo. Al atrapar electrones con un campo magnético, asegura que más átomos de gas se ionizan y se enfocan en el objetivo, lo que permite mayores tasas de deposición y una mejor calidad de película a presiones de operación más bajas.

El problema que resuelve la pulverización catódica con magnetrón

Para comprender el papel del magnetrón, es útil comprender primero la pulverización catódica sin él.

Los límites de la pulverización catódica básica

En un sistema de pulverización catódica simple (pulverización catódica de diodo), se aplica un alto voltaje entre un objetivo y un sustrato en un entorno de gas a baja presión, típicamente Argón.

Esto crea un plasma, donde los iones de Argón positivos son acelerados hacia el objetivo cargado negativamente, expulsando átomos que luego se depositan en el sustrato.

Sin embargo, este proceso es ineficiente. El plasma es débil, requiere una presión de gas relativamente alta y la tasa de deposición es muy lenta.

La solución del magnetrón: Confinamiento del plasma

Una fuente de pulverización catódica con magnetrón añade un conjunto de imanes permanentes detrás del objetivo. Esto introduce un campo magnético paralelo a la superficie del objetivo.

Este campo magnético cambia fundamentalmente la dinámica del plasma y resuelve el problema de la eficiencia.

El mecanismo central: Cómo funciona un magnetrón

La efectividad del magnetrón proviene de cómo manipula los electrones dentro del plasma.

Atrapando electrones de alta energía

Cuando los electrones secundarios son expulsados del objetivo durante el bombardeo iónico, el campo magnético los atrapa.

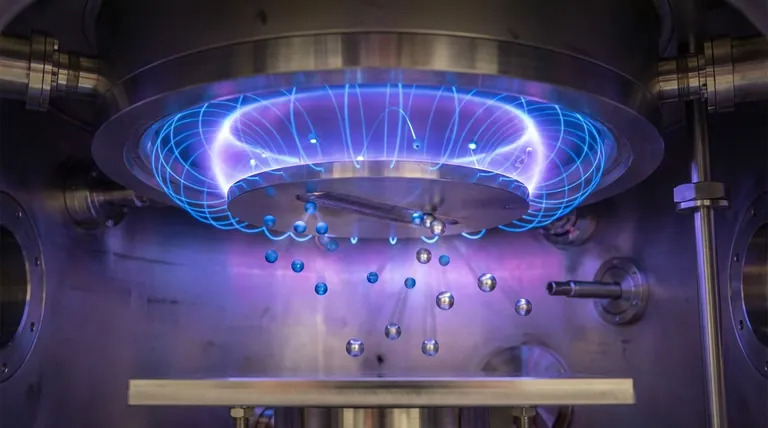

Obliga a estos electrones a seguir una trayectoria en espiral muy cerca de la superficie del objetivo, evitando que escapen directamente a las paredes de la cámara o al sustrato. El brillo visible del plasma es una señal de esta intensa actividad atrapada.

Aumento de la eficiencia de ionización

Debido a que los electrones quedan atrapados y recorren un camino mucho más largo, sus posibilidades de colisionar e ionizar los átomos de Argón neutros aumentan exponencialmente.

Esto crea un plasma mucho más denso y autosostenible justo donde se necesita: directamente frente al objetivo.

Bombardeo iónico concentrado

El resultado es un aumento masivo en el número de iones de Argón positivos. Estos iones son luego acelerados por el campo eléctrico hacia el objetivo.

Este bombardeo intenso y concentrado pulveriza los átomos del objetivo a una tasa mucho mayor de lo que es posible con la simple pulverización catódica de diodo.

Comprender las ventajas clave

La capacidad del magnetrón para crear un plasma denso y localizado proporciona varias ventajas críticas para la deposición de películas delgadas.

Tasas de deposición más altas

El beneficio más inmediato es un aumento dramático en la velocidad a la que se deposita la película. Esto es un resultado directo del bombardeo iónico más eficiente del objetivo.

Presión de operación más baja

Dado que el campo magnético hace que el plasma sea autosostenible y eficiente, el sistema puede operar a presiones de gas mucho más bajas.

Menos átomos de gas en la cámara significan que los átomos pulverizados viajan al sustrato con menos colisiones, lo que resulta en una película más pura y densa con mejor integridad estructural.

Calentamiento reducido del sustrato

En la pulverización catódica básica, el sustrato es bombardeado por electrones de alta energía, lo que provoca un calentamiento significativo. El magnetrón atrapa la mayoría de estos electrones cerca del objetivo.

Esto mantiene el sustrato fresco, lo que permite recubrir materiales sensibles al calor como plásticos y polímeros sin dañarlos.

Adhesión y calidad de película superiores

La combinación de átomos pulverizados de mayor energía (debido a la menor presión) y un entorno de deposición más limpio da como resultado películas que son extremadamente densas y se adhieren excepcionalmente bien a la superficie del sustrato.

Errores comunes y compensaciones

Aunque es muy eficaz, el proceso de pulverización catódica con magnetrón tiene características inherentes que requieren gestión.

El efecto "pista de carreras"

El plasma confinado erosiona el objetivo en un surco o patrón de "pista de carreras" distinto, siguiendo la trayectoria de los electrones atrapados.

Esto conduce a un consumo no uniforme del material objetivo, lo que significa que solo se utiliza una fracción del objetivo antes de que deba ser reemplazado.

Limitaciones del material

El método más común, la pulverización catódica de magnetrón de CC, se basa en una corriente continua y solo funciona para materiales objetivo eléctricamente conductores.

Para pulverizar materiales aislantes o cerámicos, se requiere un método más complejo como la pulverización catódica de magnetrón de RF (Radiofrecuencia) para evitar la acumulación de carga en la superficie del objetivo.

Cómo aplicar esto a su proyecto

Su objetivo específico determinará qué beneficio de la pulverización catódica con magnetrón es más importante para usted.

- Si su enfoque principal es la velocidad de producción: La capacidad del magnetrón para lograr altas tasas de deposición es su ventaja clave para el recubrimiento a escala industrial.

- Si su enfoque principal es la pureza y densidad de la película: La eficiencia del magnetrón a bajas presiones de operación es crucial para crear películas ópticas, electrónicas o protectoras de alto rendimiento.

- Si su enfoque principal es el recubrimiento de materiales sensibles: La reducción del calentamiento del sustrato por parte del magnetrón es lo que permite la deposición de películas metálicas o cerámicas sobre polímeros y otros componentes frágiles.

En última instancia, comprender el papel del magnetrón transforma la pulverización catódica de un simple concepto de deposición a una técnica de ingeniería precisa y altamente eficiente para crear materiales avanzados.

Tabla de resumen:

| Aspecto | Sin magnetrón | Con magnetrón |

|---|---|---|

| Densidad del plasma | Baja, ineficiente | Alta, densa y confinada |

| Tasa de deposición | Lenta | Drásticamente más rápida |

| Presión de operación | Alta | Más baja, lo que permite películas más puras |

| Calentamiento del sustrato | Significativo, riesgo de daño | Reducido, seguro para materiales sensibles |

| Calidad de la película | Menos densa, adhesión más débil | Densidad y adhesión superiores |

¿Listo para mejorar su proceso de deposición de películas delgadas?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica con magnetrón diseñados para precisión, eficiencia y confiabilidad. Ya sea que se centre en la producción de alta velocidad, películas ultrapuras o el recubrimiento de materiales sensibles, nuestras soluciones se adaptan a las necesidades únicas de su laboratorio.

¡Contáctenos hoy para explorar cómo nuestra tecnología de pulverización catódica puede elevar sus resultados de investigación o producción!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas