La importancia de los gases inertes radica en su característica definitoria: una profunda falta de reactividad química. A diferencia de los gases reactivos como el oxígeno o el cloro, los gases inertes no forman fácilmente compuestos químicos con otras sustancias. Esta estabilidad los hace invaluables para crear ambientes controlados y no reactivos para proteger materiales y procesos sensibles.

El valor central de un gas inerte no es lo que hace, sino lo que previene. Su no reactividad es una poderosa herramienta utilizada para crear un escudo protector, deteniendo reacciones químicas no deseadas como la oxidación y la combustión antes de que puedan comenzar.

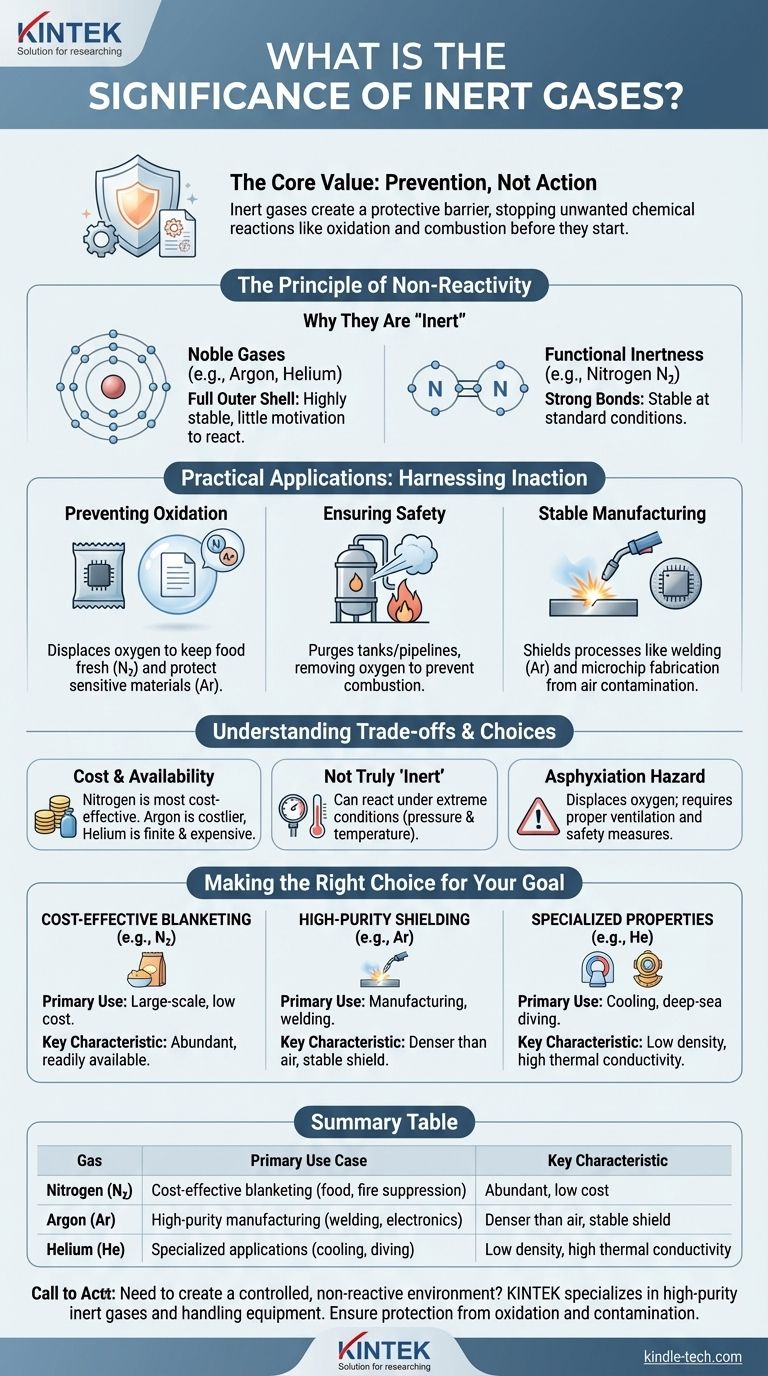

El Principio de No Reactividad

Para comprender la importancia de los gases inertes, primero debemos examinar el principio químico que rige su comportamiento. Es esta estabilidad fundamental la que da origen a todas sus aplicaciones prácticas.

¿Qué hace que un gas sea "inerte"?

La inercia de un gas está determinada por su estructura atómica. Los gases inertes más estables y conocidos son los gases nobles (como el argón, el helio y el neón), que ocupan el Grupo 18 de la tabla periódica.

Estos elementos tienen una capa exterior de electrones completa, que es una configuración electrónica altamente estable. Debido a que esta capa está completa, tienen muy poca "motivación" para compartir, ganar o perder electrones reaccionando con otros elementos.

Gases Nobles vs. Otros Gases Inertes

Si bien el término "gas inerte" fue históricamente sinónimo de gases nobles, la definición es funcional. Cualquier gas puede considerarse inerte si no reacciona bajo un conjunto específico de condiciones.

El nitrógeno (N₂), por ejemplo, se utiliza a menudo como gas inerte. Aunque no es un gas noble y puede reaccionar bajo condiciones de alta energía, su fuerte enlace triple lo hace muy estable y no reactivo a temperaturas y presiones estándar.

Aplicaciones Prácticas: Aprovechando la Inacción

La capacidad de desplazar el aire reactivo (que es ~21% oxígeno) con un gas no reactivo es crítica en numerosos campos científicos e industriales. Este proceso a menudo se denomina blanketing (inertización) o purging (purga).

Prevención de la Oxidación y la Degradación

Una de las reacciones no deseadas más comunes es la oxidación, donde una sustancia reacciona con el oxígeno. Este es el proceso que causa el óxido en el hierro y el deterioro de los alimentos.

Los gases inertes crean una atmósfera libre de oxígeno para prevenir esto. Por ejemplo, las bolsas de papas fritas se llenan con nitrógeno para desplazar el oxígeno, manteniendo el contenido fresco y evitando que se pongan rancias. De manera similar, los documentos históricos sensibles a menudo se almacenan en cajas llenas de argón.

Garantizar la Seguridad en Entornos Peligrosos

En entornos industriales, se puede usar un gas inerte para purgar tanques y tuberías que contenían líquidos o gases inflamables. Al desplazar el oxígeno, el gas inerte elimina un componente clave necesario para la combustión, lo que hace que el entorno sea seguro para el mantenimiento o la inspección.

Creación de Atmósferas Estables para la Fabricación

Muchos procesos de fabricación avanzados son altamente sensibles a la contaminación del aire.

En la soldadura, particularmente la soldadura TIG (Tungsten Inert Gas), un flujo constante de argón protege el metal fundido del oxígeno y el vapor de agua. Sin este escudo, la soldadura se volvería quebradiza y débil. Un principio similar se aplica a la fabricación de obleas de silicio para microchips, que requiere un ambiente excepcionalmente puro y no reactivo.

Comprendiendo las Ventajas y Desventajas

Aunque son increíblemente útiles, la selección y el uso de gases inertes requieren una comprensión de sus limitaciones y peligros potenciales.

Costo y Disponibilidad

El gas más abundante y rentable para aplicaciones de inertización es el nitrógeno. Los gases nobles como el argón son más caros, y el helio es un recurso finito con un costo significativamente mayor, reservado para aplicaciones especializadas.

No son Realmente "Inertes"

Es una distinción crucial que "inerte" simplemente significa no reactivo bajo un conjunto dado de condiciones. Bajo presión y temperatura extremas, incluso gases nobles como el xenón y el criptón han sido forzados a formar compuestos químicos. Sin embargo, para casi todos los propósitos prácticos, son confiablemente estables.

El Peligro de Asfixia

Una consideración crítica de seguridad es que los gases inertes son asfixiantes. No son tóxicos, pero desplazan el oxígeno necesario para respirar. En un espacio mal ventilado o confinado, una fuga de cualquier gas inerte puede provocar deficiencia de oxígeno, causando inconsciencia y muerte sin previo aviso.

Tomando la Decisión Correcta para su Objetivo

La selección del gas inerte apropiado depende completamente de los requisitos específicos de la aplicación, equilibrando el rendimiento, el costo y la seguridad.

- Si su enfoque principal es la inertización rentable: El nitrógeno es casi siempre la opción óptima para aplicaciones a gran escala como el envasado de alimentos o la extinción de incendios debido a su bajo costo y alta disponibilidad.

- Si su enfoque principal es la fabricación de alta pureza o la soldadura: El argón es el estándar de la industria porque es más denso que el aire, proporcionando un escudo más efectivo y estable sobre un área de trabajo.

- Si su enfoque principal requiere propiedades físicas únicas: El helio se utiliza para aplicaciones especializadas como mezclas de buceo en aguas profundas o como refrigerante para imanes de resonancia magnética debido a su baja densidad y excelente conductividad térmica.

Al comprender que la estabilidad es una herramienta, puede usar estos gases no reactivos para controlar con precisión el mundo químico que lo rodea.

Tabla Resumen:

| Gas | Caso de Uso Principal | Característica Clave |

|---|---|---|

| Nitrógeno (N₂) | Inertización rentable (envasado de alimentos, extinción de incendios) | Abundante, bajo costo |

| Argón (Ar) | Fabricación de alta pureza (soldadura, electrónica) | Más denso que el aire, escudo estable |

| Helio (He) | Aplicaciones especializadas (refrigeración, mezclas de buceo) | Baja densidad, alta conductividad térmica |

¿Necesita crear un ambiente controlado y no reactivo para los procesos de su laboratorio? KINTEK se especializa en proporcionar gases inertes de alta pureza y el equipo para manejarlos de manera segura y efectiva. Ya sea que requiera nitrógeno para una inertización rentable o argón para soldadura y fabricación de alta pureza, nuestra experiencia garantiza que sus materiales sensibles estén protegidos contra la oxidación y la contaminación. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución de gas inerte perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Liofilizador de Laboratorio de Alto Rendimiento

- Bomba Peristáltica de Velocidad Variable

La gente también pregunta

- ¿Por qué usar un horno de tubo con atmósfera de gas inerte para la calcinación de catalizadores? Proteger los sitios activos de la contaminación

- ¿Para qué se utiliza la atmósfera inerte? Prevenir la oxidación y garantizar la seguridad del proceso

- ¿Qué es un horno inerte? Una guía para el procesamiento térmico sin oxidación

- ¿Cuál es la importancia de usar argón de alta pureza en hornos de alta temperatura? Asegurar la precisión de la prueba de estabilidad del recubrimiento

- ¿Cuál es la presión dentro de un horno? Dominando los entornos controlados para su laboratorio

- ¿Cómo los hornos de tubo o caja de atmósfera soportan el sinterizado de LiFePO4? Optimice el rendimiento del cátodo de la batería

- ¿Cómo crear una atmósfera inerte? Una guía paso a paso para proteger materiales sensibles

- ¿Qué es una atmósfera de tipo reductor? Controlar la oxidación y lograr reacciones químicas específicas