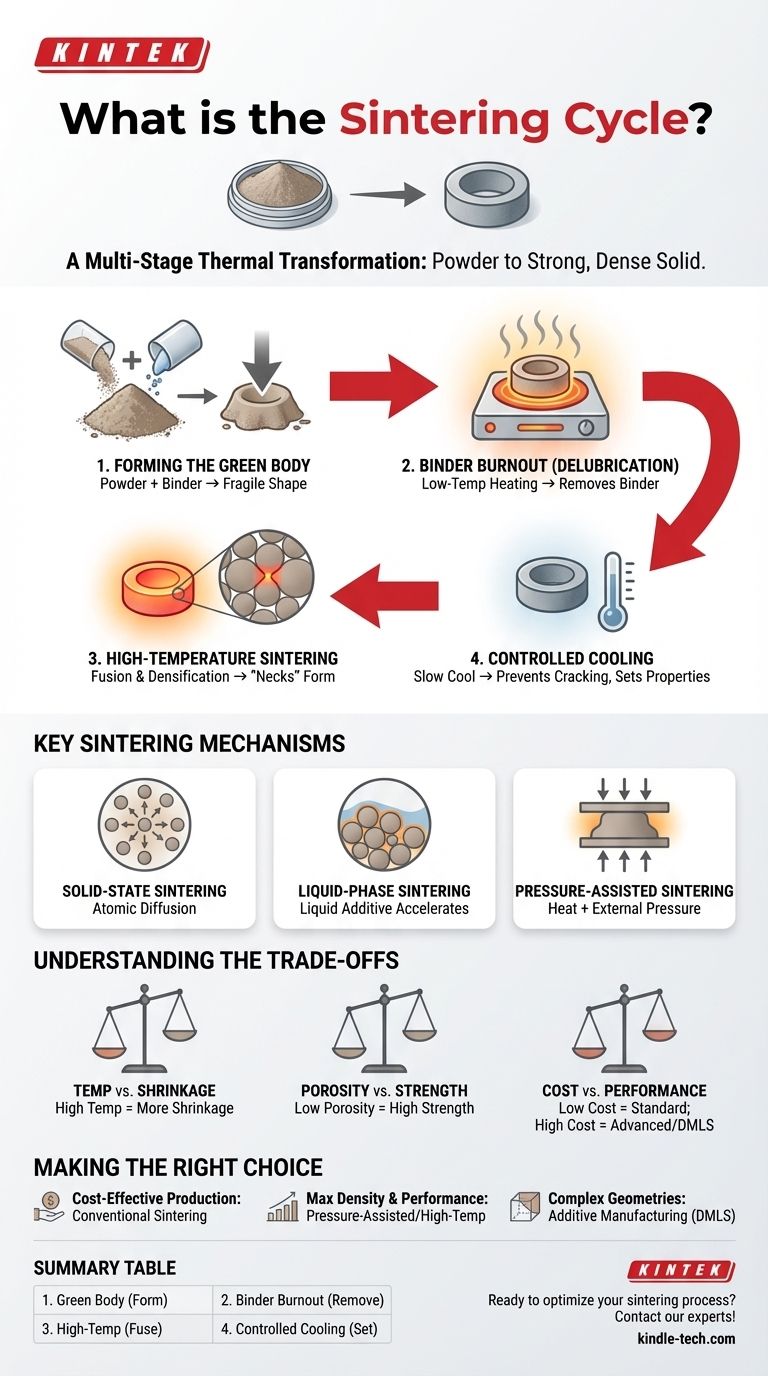

En esencia, un ciclo de sinterización es un proceso térmico preciso y de varias etapas diseñado para transformar un compacto de polvo poco denso en un objeto sólido, fuerte y denso. Esto se logra aplicando calor por debajo del punto de fusión del material, lo que hace que las partículas individuales se fusionen en sus puntos de contacto, reduciendo sistemáticamente la porosidad y aumentando la densidad y la resistencia del componente.

El propósito fundamental de un ciclo de sinterización no es solo calentar un material, sino guiarlo a través de un perfil de temperatura cuidadosamente diseñado. Este viaje controlado elimina aglutinantes temporales, promueve la difusión atómica entre partículas y solidifica la pieza mientras se logran propiedades de material específicas y deseadas.

La anatomía de un ciclo de sinterización

El ciclo de sinterización se entiende mejor como una secuencia de etapas térmicas distintas, cada una con una función crítica. La velocidad de calentamiento, los tiempos de mantenimiento y el enfriamiento son variables meticulosamente controladas.

Etapa 1: Formación del "cuerpo verde"

Antes de que comience cualquier calentamiento, el polvo del material primario se mezcla con un aglutinante temporal, como cera, agua o un polímero. Esta mezcla se prensa luego en la forma deseada, creando lo que se conoce como un "cuerpo verde".

Este cuerpo verde es frágil y tiene baja resistencia, ya que las partículas solo se mantienen unidas por el aglutinante.

Etapa 2: Eliminación del aglutinante (deslubricación)

La primera etapa de calentamiento implica un aumento lento de la temperatura hasta un nivel relativamente bajo. El objetivo principal es quemar o evaporar el aglutinante de forma completa y cuidadosa.

Este paso debe realizarse lentamente para permitir que los subproductos del aglutinante escapen sin acumular presión y causar grietas o defectos en la pieza. En algunos procesos, se utilizan agentes como el vapor de agua para ayudar a convertir estos subproductos en gases inofensivos como el CO2.

Etapa 3: Sinterización a alta temperatura

Una vez que se elimina el aglutinante, la temperatura se eleva significativamente, acercándose (pero sin alcanzar) el punto de fusión del material primario. Aquí es donde ocurre la sinterización y densificación real.

A esta alta temperatura, los átomos ganan suficiente energía para difundirse a través de los límites de las partículas adyacentes. Este transporte atómico hace que se formen y crezcan "cuellos" en los puntos de contacto de las partículas, acercando las partículas, eliminando los poros vacíos entre ellas y fusionando la estructura en una masa sólida.

Etapa 4: Enfriamiento controlado

Después de mantener la pieza a la temperatura de sinterización durante un tiempo específico, la etapa final es un proceso de enfriamiento controlado.

La velocidad de enfriamiento es crítica para prevenir el choque térmico y el agrietamiento. También juega un papel crucial en la determinación de la microestructura final y, por lo tanto, de las propiedades mecánicas del componente terminado, como su dureza y tenacidad.

Mecanismos clave de sinterización

La etapa de fusión a alta temperatura se puede lograr a través de diferentes mecanismos físicos, que definen el tipo de proceso de sinterización utilizado.

Sinterización en estado sólido

Esta es la forma más fundamental de sinterización. El componente está hecho de un solo polvo y la fusión ocurre completamente a través de la difusión atómica entre las partículas sólidas. Es un método rentable y ampliamente utilizado.

Sinterización en fase líquida (LPS)

En esta técnica, una pequeña cantidad de un aditivo con un punto de fusión más bajo se mezcla con el polvo primario. Durante la etapa de alta temperatura, este aditivo se derrite, creando una fase líquida que moja las partículas sólidas.

El líquido acelera la densificación a través de la acción capilar, que une las partículas y permite un transporte de material más rápido a medida que las partículas sólidas se disuelven y se vuelven a precipitar para llenar los poros de manera más eficiente.

Sinterización asistida por presión

Técnicas como el prensado en caliente aplican presión externa simultáneamente con alta temperatura. Esta fuerza mecánica ayuda físicamente a cerrar los poros y acelerar la densificación.

Este método puede lograr densidades extremadamente altas que son difíciles de obtener solo con la sinterización sin presión, lo que resulta en propiedades mecánicas superiores.

Comprendiendo las compensaciones

La elección y el diseño de un ciclo de sinterización implican equilibrar factores contrapuestos. No existe un ciclo "mejor" único; solo existe el mejor ciclo para una aplicación y un material específicos.

Temperatura vs. Contracción

Las temperaturas de sinterización más altas generalmente conducen a una difusión más rápida, una mejor densificación y propiedades mecánicas mejoradas. Sin embargo, también causan una mayor contracción del componente, lo que debe tenerse en cuenta con precisión en el diseño inicial del molde.

Porosidad vs. Resistencia

El objetivo principal de la mayoría de las sinterizaciones es eliminar la porosidad. Una menor porosidad casi siempre se correlaciona con una mayor densidad, resistencia y durabilidad. Sin embargo, para algunas aplicaciones como cojinetes autolubricantes o filtros, un cierto nivel de porosidad controlada e interconectada es una característica de diseño deseada.

Costo vs. Rendimiento

La sinterización convencional sin presión es un método altamente rentable adecuado para la producción en masa de piezas como engranajes, poleas y piñones. Los métodos avanzados como el prensado en caliente o la sinterización láser de metal directo (DMLS) ofrecen un rendimiento superior y una complejidad geométrica, pero tienen un costo por pieza significativamente mayor.

Tomar la decisión correcta para su objetivo

Su elección del método de sinterización y los parámetros del ciclo depende completamente del resultado deseado para su componente.

- Si su enfoque principal es la producción en masa rentable: La sinterización convencional en estado sólido o en fase líquida de cuerpos verdes prensados es el estándar de la industria para una fabricación confiable y de alto volumen.

- Si su enfoque principal es lograr la máxima densidad y rendimiento mecánico: Son necesarios métodos asistidos por presión o ciclos de temperatura más alta, aceptando las compensaciones de un mayor costo y un control de proceso más complejo.

- Si su enfoque principal es crear geometrías complejas con alta precisión: Las técnicas de fabricación aditiva como DMLS aplican principios de sinterización capa por capa, ofreciendo una libertad de diseño sin precedentes.

Dominar el ciclo de sinterización es clave para transformar polvos simples en componentes de ingeniería de alto rendimiento.

Tabla resumen:

| Etapa del ciclo de sinterización | Función clave |

|---|---|

| 1. Formación del cuerpo verde | El polvo se mezcla con un aglutinante y se prensa en la forma deseada. |

| 2. Eliminación del aglutinante | Calentamiento a baja temperatura para eliminar cuidadosamente el aglutinante temporal. |

| 3. Sinterización a alta temperatura | El calor cerca del punto de fusión fusiona las partículas, aumentando la densidad. |

| 4. Enfriamiento controlado | El enfriamiento lento previene el agrietamiento y establece las propiedades finales del material. |

¿Listo para optimizar su proceso de sinterización para un rendimiento superior de las piezas? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alto rendimiento necesarios para un procesamiento térmico preciso. Ya sea que esté involucrado en I+D o en producción de alto volumen, nuestras soluciones lo ayudan a lograr la densidad, resistencia y microestructura perfectas para sus componentes. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de sinterización.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS