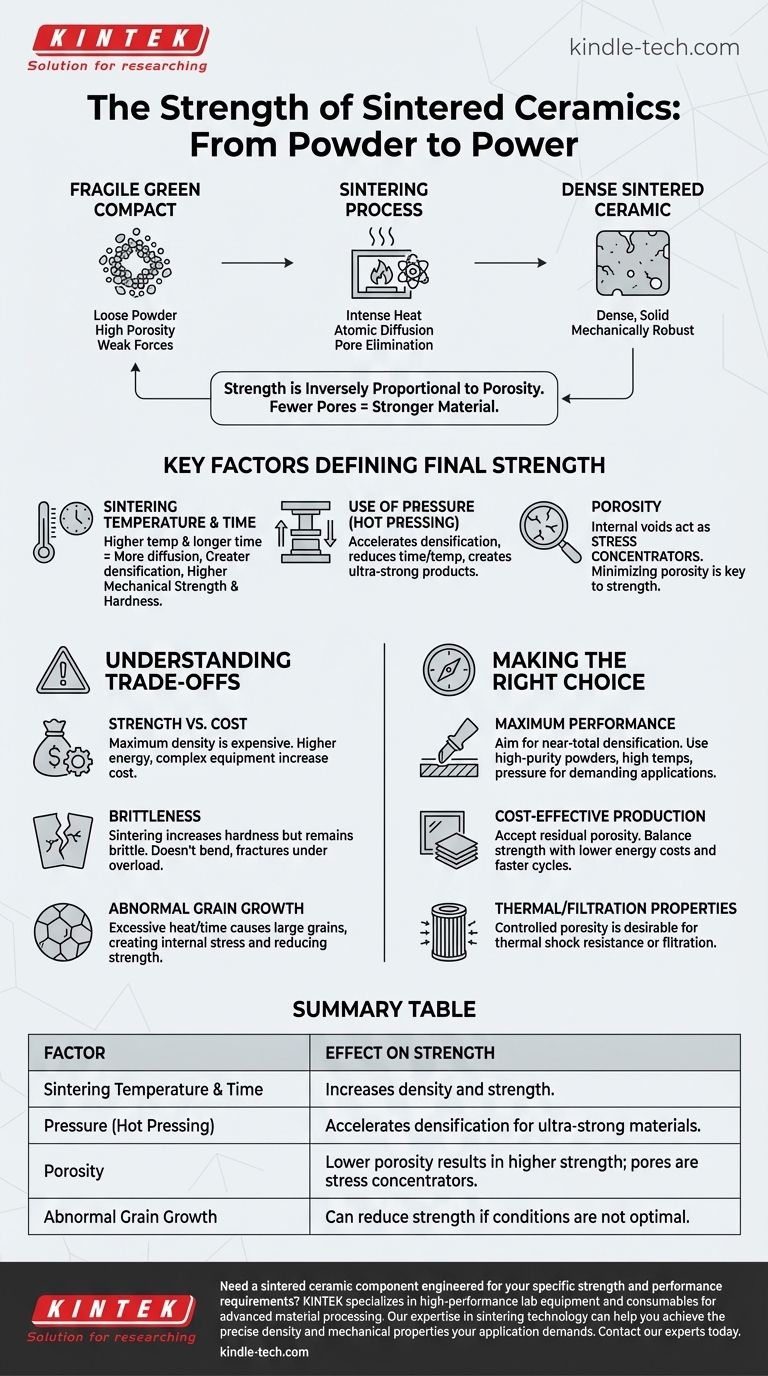

En resumen, la sinterización es el proceso que confiere a las cerámicas su excepcional resistencia. Al calentar un polvo compactado justo por debajo de su punto de fusión, las partículas individuales se fusionan, transformando un objeto frágil en un material denso, sólido y mecánicamente robusto. Este proceso reduce drásticamente los huecos internos, que son la principal fuente de debilidad en una cerámica sin sinterizar.

La resistencia de una cerámica sinterizada no es un valor fijo, sino el resultado directo de su densidad final. El principio fundamental es que la resistencia es inversamente proporcional a la porosidad: cuantos menos poros internos, más fuerte será el material.

Del polvo a la potencia: el objetivo de la sinterización

La sinterización es un tratamiento térmico que convierte una colección suelta de partículas, conocida como "compacto en verde", en una masa coherente y sólida. El objetivo fundamental es eliminar los espacios vacíos entre estas partículas.

El estado "verde": un comienzo frágil

Antes de la sinterización, el polvo cerámico se prensa para darle la forma deseada. Este objeto, llamado compacto en verde, es extremadamente frágil. Se mantiene unido solo por débiles fuerzas mecánicas entre las partículas, muy parecido a un castillo de arena.

El papel del calor y la difusión atómica

Durante la sinterización, el calor intenso proporciona la energía para que los átomos se muevan, o difundan, a través de los límites de las partículas adyacentes. Este movimiento atómico cierra los huecos (poros) entre ellas, haciendo que las partículas se fusionen y que todo el objeto se contraiga y densifique.

El enemigo de la fuerza: la porosidad

Los poros son la mayor debilidad de una cerámica. Estos huecos internos actúan como concentradores de tensión. Cuando se aplica una fuerza, la tensión se multiplica en el borde de un poro, creando una microfisura que puede propagarse rápidamente y hacer que toda la pieza falle. La sinterización combate esto directamente minimizando la porosidad.

Factores clave que definen la resistencia final

La resistencia final de una cerámica sinterizada no es accidental; se diseña controlando cuidadosamente varias variables clave durante el proceso de fabricación.

Temperatura y tiempo de sinterización

Temperaturas más altas y tiempos de sinterización más largos permiten una difusión atómica más completa. Esto da como resultado una mayor densificación, una porosidad reducida y, en consecuencia, una mayor resistencia mecánica y dureza. Las cerámicas de óxido puro a menudo requieren temperaturas muy altas, ya que la difusión ocurre completamente en estado sólido.

El uso de presión

La aplicación de presión externa durante el proceso de calentamiento, una técnica conocida como prensado en caliente, puede acelerar drásticamente la densificación. Este método fuerza a las partículas a un contacto más estrecho, reduciendo el tiempo e incluso la temperatura necesarios para lograr un producto final altamente denso y ultrarresistente.

Comprender las compensaciones

Si bien la sinterización crea materiales increíblemente resistentes, el proceso implica compensaciones críticas que todo ingeniero y diseñador debe considerar.

Resistencia vs. Costo

Lograr la máxima densidad y resistencia es costoso. Temperaturas más altas, tiempos de horno más largos y el uso de sinterización asistida por presión consumen una energía significativa y requieren equipos más complejos, lo que eleva el costo del componente final.

Fragilidad: la naturaleza inherente de las cerámicas

La sinterización aumenta masivamente la dureza y la resistencia a la compresión de una cerámica, pero no cambia su naturaleza fundamentalmente frágil. A diferencia de los metales, las cerámicas sinterizadas no se doblan ni se deforman bajo carga; se fracturan. La alta densidad reduce la probabilidad de fractura, pero no elimina el riesgo.

El riesgo de crecimiento anormal de grano

Si la sinterización se realiza a una temperatura demasiado alta o durante demasiado tiempo, los granos cristalinos microscópicos pueden crecer excesivamente. Esta condición, conocida como crecimiento anormal de grano, puede paradójicamente crear nuevas tensiones internas y reducir la resistencia general y la tenacidad a la fractura del material.

Tomar la decisión correcta para su objetivo

La estrategia de sinterización óptima depende completamente de la aplicación prevista y sus requisitos de rendimiento específicos.

- Si su enfoque principal es el máximo rendimiento mecánico: Debe buscar una densificación casi total utilizando polvos de alta pureza, altas temperaturas y, potencialmente, sinterización asistida por presión para crear materiales para aplicaciones exigentes como herramientas de corte o blindajes.

- Si su enfoque principal es la producción en masa rentable: Puede aceptar un cierto nivel de porosidad residual para aplicaciones como baldosas cerámicas o sanitarios, equilibrando una resistencia aceptable con la necesidad de menores costos de energía y ciclos de producción más rápidos.

- Si su enfoque principal es el aislamiento térmico o la filtración: La porosidad controlada es realmente deseable, intercambiando intencionalmente la máxima resistencia mecánica por una mayor resistencia al choque térmico o propiedades de filtración específicas.

Al comprender estos principios fundamentales, puede especificar o diseñar una cerámica sinterizada diseñada con precisión para su propósito previsto.

Tabla resumen:

| Factor | Efecto sobre la resistencia |

|---|---|

| Temperatura y tiempo de sinterización | Mayor temperatura y mayor tiempo aumentan la densidad y la resistencia. |

| Presión (prensado en caliente) | Acelera la densificación para materiales ultrarresistentes. |

| Porosidad | Menor porosidad resulta en mayor resistencia; los poros actúan como concentradores de tensión. |

| Crecimiento anormal de grano | Puede reducir la resistencia si las condiciones de sinterización no son óptimas. |

¿Necesita un componente cerámico sinterizado diseñado para sus requisitos específicos de resistencia y rendimiento? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para el procesamiento avanzado de materiales. Nuestra experiencia en tecnología de sinterización puede ayudarle a lograr la densidad y las propiedades mecánicas precisas que su aplicación exige. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento a alta temperatura con pureza

- ¿Cuál es el uso principal del horno en la industria química? Tratamiento térmico maestro para la transformación de materiales

- ¿Cuáles son los usos de los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminación

- ¿Cómo se utiliza un horno mufla en un laboratorio? Una guía paso a paso para un funcionamiento seguro y preciso

- ¿Cuál es la diferencia entre sinterización y cocción? Una guía de terminología de procesos térmicos