En la Deposición Química de Vapor (CVD), el sustrato es el material o superficie fundamental sobre el cual se deposita una película delgada. Es el componente objetivo dentro de la cámara de reacción que se recubre. Por ejemplo, para cultivar grafeno, se puede utilizar una película delgada de níquel como sustrato, o para componentes electrónicos, una oblea de silicio (SiO2/Si) es a menudo el material base.

El sustrato no es simplemente un soporte pasivo para el producto final. Su composición química, estructura superficial y propiedades térmicas son factores críticos que influyen activamente en las reacciones químicas y determinan la calidad, estructura y éxito de la película depositada.

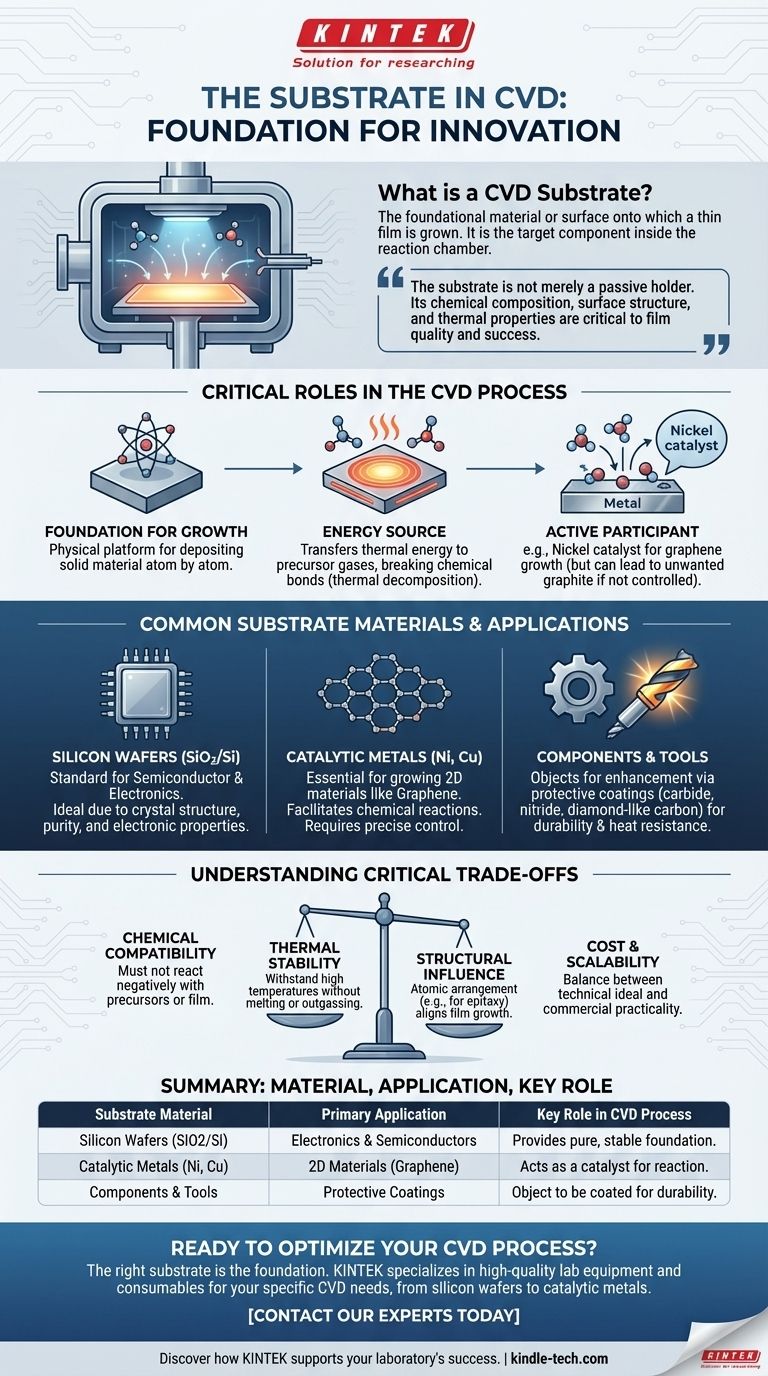

El Papel del Sustrato en el Proceso CVD

La Deposición Química de Vapor es un proceso que transforma gases precursores en una película sólida sobre una superficie calentada. El sustrato es esa superficie crítica y desempeña varias funciones clave.

La Base para el Crecimiento de la Película

En su nivel más básico, el sustrato sirve como plataforma física. Todo el proceso CVD está diseñado para depositar un material sólido, átomo por átomo o molécula por molécula, sobre esta base.

La referencia a una película que se deposita "sobre una superficie calentada" se refiere directamente al sustrato.

Una Fuente de Energía para la Reacción

El sustrato se calienta típicamente a altas temperaturas. Esta energía térmica se transfiere a los gases precursores que fluyen sobre él.

Esta energía rompe los enlaces químicos en las moléculas de gas, un proceso llamado descomposición térmica. Los átomos o moléculas recién liberados se asientan y reaccionan en la superficie caliente del sustrato para formar la película sólida deseada.

Un Participante Activo en la Deposición

Un sustrato puede ser más que solo una superficie caliente; puede participar activamente en la química de la deposición.

Por ejemplo, al cultivar grafeno, un sustrato de níquel puede actuar como catalizador. Sin embargo, como señalan las referencias, también puede absorber demasiado carbono, lo que resulta en grafito grueso e indeseado en lugar de una sola capa de grafeno. Esto ilustra cómo las propiedades del material del sustrato dictan directamente el resultado.

Materiales de Sustrato Comunes

La elección del sustrato depende completamente de la película que se deposita y de la aplicación final. Si bien se pueden usar innumerables materiales, algunos son comunes para objetivos específicos.

Obleas de Silicio (SiO2/Si)

Para las industrias de semiconductores y electrónica, las obleas de silicio, a menudo con una capa de dióxido de silicio (SiO2), son el estándar.

Su estructura cristalina, pureza y propiedades electrónicas bien entendidas las convierten en la base ideal para construir circuitos integrados y otros microdispositivos.

Metales Catalíticos (p. ej., Níquel, Cobre)

Para cultivar materiales avanzados 2D como el grafeno, se requieren metales catalíticos. Estos metales, como el níquel, no solo proporcionan una superficie, sino que también facilitan la reacción química.

Como se señaló, controlar las propiedades de estos sustratos metálicos, como usar una película delgada de níquel inferior a 300 nm, es crucial para prevenir reacciones secundarias no deseadas y lograr una película de alta calidad.

Componentes y Herramientas

En muchas aplicaciones industriales, el sustrato es el objeto que necesita mejora. La CVD se utiliza a menudo como un proceso de recubrimiento para mejorar la durabilidad, reducir la fricción o aumentar la resistencia al calor.

En este caso, una pieza de máquina, una herramienta de corte o un implante médico se convierte en el sustrato que recibe la película protectora de carburo, nitruro o carbono tipo diamante.

Comprender las Compensaciones: La Selección del Sustrato es Crítica

Elegir el sustrato incorrecto puede llevar al fracaso total del proceso. La decisión implica equilibrar varios factores clave.

Compatibilidad Química

El material del sustrato no debe reaccionar negativamente con los gases precursores o la película depositada. El ejemplo del níquel y el grafito es una ilustración perfecta de esta dificultad. Un sustrato que promueve la vía química incorrecta producirá un producto inutilizable.

Estabilidad Térmica

Los procesos CVD operan a altas temperaturas. El sustrato debe ser capaz de soportar este calor sin derretirse, deformarse o liberar impurezas gaseosas que contaminarían la película.

Influencia Estructural

Para cultivar películas monocristalinas altamente ordenadas, la disposición atómica de la superficie del sustrato es primordial. Un proceso conocido como epitaxia se basa en igualar la red cristalina del sustrato para guiar el crecimiento de una película perfectamente alineada. Una estructura cristalina incompatible resultará en una película policristalina o amorfa de menor calidad.

Costo y Escalabilidad

Finalmente, las consideraciones prácticas son clave. El sustrato técnico ideal podría ser prohibitivamente caro o no estar disponible en el tamaño o cantidad requeridos para una aplicación comercial. La elección final es siempre una compensación entre el rendimiento y la practicidad.

Tomando la Decisión Correcta para Su Aplicación

Su objetivo final dicta la elección correcta del sustrato.

- Si su enfoque principal es la fabricación de productos electrónicos: Casi con certeza utilizará sustratos basados en silicio (como SiO2/Si) por su pureza, escalabilidad y comprensión de su integración con los procesos de semiconductores.

- Si su enfoque principal es el crecimiento de materiales 2D como el grafeno: Se requiere un sustrato de metal catalítico como el níquel o el cobre, pero debe controlar con precisión su preparación y grosor para lograr la película monocapa deseada.

- Si su enfoque principal es crear recubrimientos duraderos en herramientas o piezas: El componente en sí sirve como sustrato, y las principales preocupaciones son su capacidad para soportar la temperatura del proceso y formar un enlace fuerte con la película depositada.

En última instancia, seleccionar el sustrato correcto es tan crucial como elegir los gases precursores, ya que define la base sobre la cual se construye el material deseado.

Tabla Resumen:

| Material del Sustrato | Aplicación Principal | Función Clave en el Proceso CVD |

|---|---|---|

| Obleas de Silicio (SiO2/Si) | Electrónica y Semiconductores | Proporciona una base pura y estable para microdispositivos. |

| Metales Catalíticos (Ni, Cu) | Materiales 2D (p. ej., Grafeno) | Actúa como catalizador para la reacción química. |

| Componentes y Herramientas | Recubrimientos Protectores | El objeto a recubrir, mejorando la durabilidad o el rendimiento. |

¿Listo para Optimizar Su Proceso CVD?

El sustrato correcto es la base de una deposición exitosa. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a su aplicación CVD específica, ya sea que trabaje con obleas de silicio, metales catalíticos o componentes especializados. Nuestra experiencia garantiza que tenga los materiales adecuados para una calidad de película superior y eficiencia del proceso.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades de sustrato y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sustrato de Vidrio de Ventana Óptica Oblea Placa de Cuarzo JGS1 JGS2 JGS3

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad