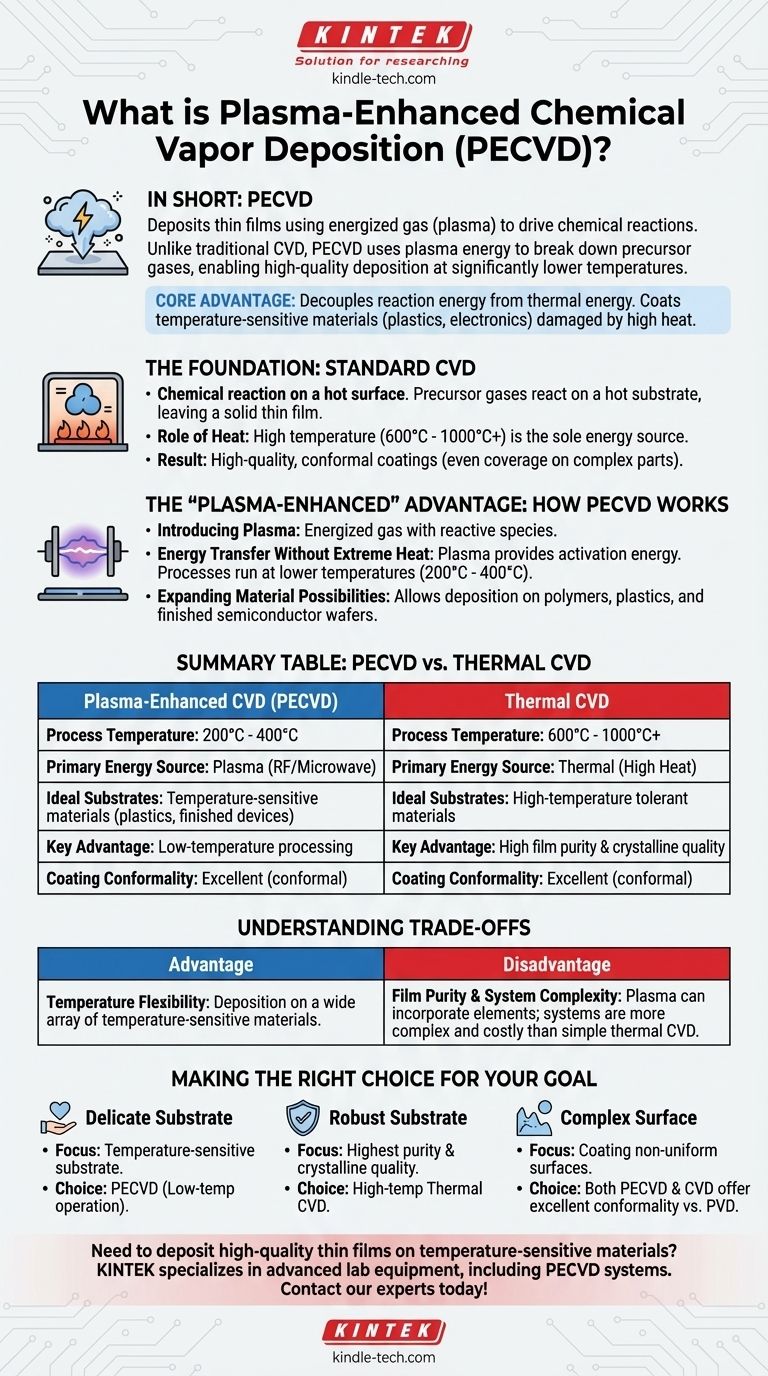

En resumen, la deposición química de vapor asistida por plasma (PECVD) es un proceso para depositar películas delgadas sobre una superficie que utiliza un gas energizado, o plasma, para impulsar las reacciones químicas necesarias. A diferencia de la deposición química de vapor (CVD) tradicional, que depende del calor elevado, la PECVD utiliza la energía del plasma para descomponer los gases precursores. Esta diferencia fundamental permite la deposición de películas de alta calidad a temperaturas significativamente más bajas.

La ventaja fundamental de la PECVD es su capacidad para desacoplar la energía de reacción de la energía térmica. Esto permite el recubrimiento de materiales sensibles a la temperatura, como plásticos o dispositivos electrónicos terminados, que resultarían dañados o destruidos por el calor elevado de los procesos CVD convencionales.

La base: comprender la deposición química de vapor (CVD) estándar

Para comprender la importancia de la PECVD, primero debemos entender los principios de la CVD convencional.

El principio fundamental: una reacción química en una superficie

En esencia, cualquier proceso de CVD implica introducir uno o más gases precursores volátiles en una cámara de reacción que contiene un sustrato (la pieza a recubrir).

Estos gases se descomponen y reaccionan en la superficie caliente del sustrato, dejando una película delgada sólida. Luego, los subproductos gaseosos sobrantes se bombean fuera de la cámara.

El papel del calor

En los métodos CVD tradicionales, como la CVD a baja presión (LPCVD), la alta temperatura es la única fuente de energía utilizada para romper los enlaces químicos de los gases precursores e iniciar la reacción de deposición.

Esto a menudo requiere temperaturas que oscilan entre 600 °C y más de 1000 °C, lo que limita severamente los tipos de materiales que se pueden utilizar como sustratos.

El resultado: recubrimientos conformados de alta calidad

Una gran ventaja de la familia de técnicas CVD es su capacidad para producir recubrimientos conformados. Debido a que el precursor es un gas, puede alcanzar y recubrir todas las superficies de una pieza compleja o no uniforme.

Esto supera las limitaciones de "línea de visión" comunes en otros métodos como la deposición física de vapor (PVD), asegurando una cobertura uniforme en todas las características del sustrato.

La ventaja "asistida por plasma": cómo funciona la PECVD

La PECVD altera fundamentalmente la entrada de energía del proceso CVD, abriendo un vasto nuevo rango de aplicaciones.

Introducción al plasma: un gas energizado

El plasma a menudo se denomina el cuarto estado de la materia. Al aplicar un campo eléctrico o magnético fuerte a un gas a baja presión, sus átomos se descomponen en una mezcla de iones, electrones y radicales neutros altamente reactivos.

Este gas energizado, el plasma, contiene una tremenda cantidad de energía química sin ser intensamente caliente en el sentido térmico.

Transferencia de energía sin calor extremo

En la PECVD, este plasma proporciona la energía de activación necesaria para descomponer los gases precursores. Los radicales reactivos creados en el plasma forman fácilmente la película deseada en la superficie del sustrato.

Debido a que la energía proviene del plasma en sí, no es necesario calentar el sustrato a temperaturas extremas. Los procesos de PECVD pueden funcionar a temperaturas mucho más bajas, típicamente entre 200 °C y 400 °C.

Ampliación de las posibilidades de materiales y sustratos

Este funcionamiento a baja temperatura es el beneficio clave de la PECVD. Permite la deposición de películas delgadas de alta calidad en materiales que no pueden soportar calor elevado.

Esto incluye polímeros, plásticos y, fundamentalmente, obleas semiconductoras terminadas que ya contienen circuitos electrónicos sensibles.

Comprensión de las compensaciones: PECVD frente a CVD térmica

Elegir una técnica de deposición requiere una comprensión objetiva de sus fortalezas y debilidades.

Ventaja: flexibilidad de temperatura

La razón principal para elegir PECVD es su capacidad a baja temperatura. Hace posible la deposición en una amplia gama de materiales sensibles a la temperatura que son incompatibles con la CVD térmica.

Desventaja: pureza de la película

Los procesos CVD térmicos a alta temperatura a menudo producen películas con mayor pureza y mejor estructura cristalina. El entorno energético del plasma a veces puede incorporar otros elementos, como hidrógeno de los gases precursores, en la película en crecimiento.

Si bien las películas de PECVD son de excelente calidad para muchas aplicaciones, las películas de mayor pureza a menudo se cultivan con métodos de alta temperatura en sustratos que pueden soportar el calor.

Desventaja: complejidad del sistema

Un sistema PECVD es inherentemente más complejo que un simple horno CVD térmico. Requiere fuentes de alimentación de RF o microondas, redes de adaptación de impedancia y una ingeniería de cámara más sofisticada para generar y mantener el plasma. Esto puede generar mayores costos de equipo y mantenimiento.

Tomar la decisión correcta para su objetivo

Su elección entre PECVD y un método CVD convencional depende completamente de su material de sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es depositar una película sobre un sustrato sensible a la temperatura (como un polímero o un dispositivo electrónico terminado): La PECVD es la opción clara y, a menudo, la única viable debido a su funcionamiento a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza de película posible y la calidad cristalina para un sustrato robusto y tolerante al calor: Un proceso térmico de alta temperatura como LPCVD puede ser la opción superior.

- Si su enfoque principal es recubrir superficies complejas y no uniformes donde la línea de visión es un problema: Tanto la PECVD como otros métodos CVD ofrecen una excelente solución en comparación con las técnicas PVD.

En última instancia, seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con sus restricciones de material y objetivos de rendimiento específicos.

Tabla de resumen:

| Característica | CVD asistida por plasma (PECVD) | CVD térmica |

|---|---|---|

| Temperatura del proceso | 200 °C - 400 °C | 600 °C - 1000 °C+ |

| Fuente de energía principal | Plasma (RF/Microondas) | Térmica (Calor elevado) |

| Sustratos ideales | Materiales sensibles a la temperatura (plásticos, dispositivos terminados) | Materiales tolerantes a altas temperaturas |

| Ventaja clave | Procesamiento a baja temperatura | Alta pureza de película y calidad cristalina |

| Conformidad del recubrimiento | Excelente (conforme) | Excelente (conforme) |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles a la temperatura? KINTEK se especializa en equipos avanzados de laboratorio, incluidos sistemas PECVD, para satisfacer sus necesidades específicas de investigación y producción. Nuestra experiencia garantiza que obtenga la solución adecuada para recubrir polímeros, componentes electrónicos y otros sustratos delicados. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos mejorar su proceso de deposición de películas delgadas!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Elementos clave para la deposición de películas delgadas de alto rendimiento

- ¿Qué es PECVD en las células solares? La clave para el antirreflejo y la pasivación de alta eficiencia

- ¿Para qué se utiliza la deposición de herramientas de clúster PECVD? Esencial para la fabricación de dispositivos multicapa de alta pureza

- ¿Cuál es la dureza del recubrimiento DLC? Una guía desde 10 GPa hasta la dureza de nivel diamante

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuáles son las ventajas técnicas de usar PECVD para catalizadores de cobalto dopados con nitrógeno? Mejora la cinética de la reacción OER

- ¿Cuál es el proceso de recubrimiento PACVD? Una guía para películas delgadas de alto rendimiento a baja temperatura