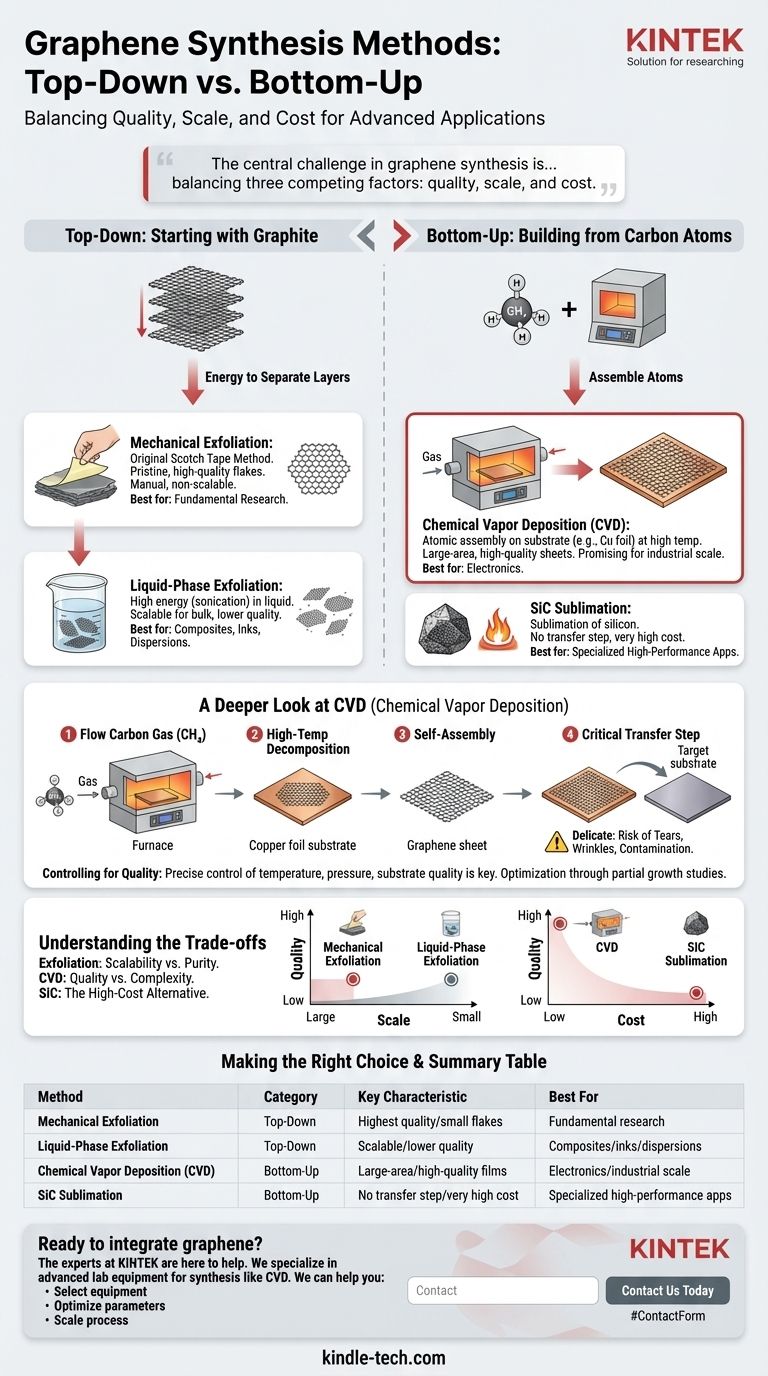

En esencia, todas las técnicas de síntesis de grafeno se dividen en dos categorías fundamentales: métodos de arriba hacia abajo que comienzan con grafito y lo descomponen, y métodos de abajo hacia arriba que construyen grafeno a partir de átomos de carbono individuales. Si bien existen muchas variaciones, el método más importante para producir grafeno de alta calidad y gran área adecuado para la electrónica es el Depósito Químico de Vapor (CVD), un enfoque de abajo hacia arriba.

El desafío central en la síntesis de grafeno no es simplemente crearlo, sino equilibrar tres factores en competencia: calidad, escala y costo. Si bien la exfoliación simple puede producir escamas prístinas para la investigación, solo métodos como el CVD pueden producir las láminas grandes y uniformes requeridas para aplicaciones avanzadas.

Las Dos Filosofías Centrales: De Arriba Hacia Abajo frente a De Abajo Hacia Arriba

Cada método de síntesis comienza con uno de dos puntos de partida distintos. Comprender esta división es el primer paso para captar las compensaciones involucradas.

De Arriba Hacia Abajo (Top-Down): Comenzando con Grafito

Este enfoque es fundamentalmente destructivo. Se comienza con grafito a granel, esencialmente una pila de innumerables capas de grafeno, y se utiliza energía para separar esas capas.

El método de arriba hacia abajo más famoso es la exfoliación mecánica. Este es el método original de "cinta adhesiva", donde la cinta adhesiva despega capas de un cristal de grafito. Produce escamas de grafeno excepcionalmente de alta calidad y sin defectos.

Sin embargo, la exfoliación mecánica no es escalable y, por lo tanto, se limita a la investigación fundamental.

Otro método común es la exfoliación en fase líquida. En este proceso, el grafito se sumerge en un líquido y se somete a alta energía (como la sonicación) para separar las capas. Esto es mejor para la producción en masa, pero a menudo da como resultado escamas más pequeñas con menor calidad eléctrica.

De Abajo Hacia Arriba (Bottom-Up): Construyendo a partir de Átomos de Carbono

Este enfoque es fundamentalmente constructivo. Se comienza con una fuente de átomos de carbono, generalmente un gas, y se ensamblan en una lámina continua de grafeno sobre un sustrato.

El método dominante de abajo hacia arriba es el Depósito Químico de Vapor (CVD). Es ampliamente considerado como la técnica más prometedora para la producción a escala industrial de grafeno de alta calidad.

Existen otros métodos de abajo hacia arriba, como la sublimación de carburo de silicio (SiC) o la descarga de arco, pero el CVD ofrece el mejor equilibrio entre calidad y escalabilidad para la mayoría de las aplicaciones.

Una Mirada Más Profunda al Depósito Químico de Vapor (CVD)

Debido a su importancia para la electrónica de próxima generación, el proceso CVD merece una mirada más cercana. Es un proceso altamente controlado de ensamblaje atómico.

Cómo Funciona el CVD

El proceso implica hacer fluir un gas que contiene carbono, más comúnmente metano (CH₄), hacia un horno de alta temperatura.

Dentro del horno hay un sustrato metálico, generalmente una fina lámina de cobre (Cu). A altas temperaturas, el metano se descompone y los átomos de carbono se depositan en la superficie del cobre, autoensamblándose en una lámina continua de grafeno de un solo átomo de espesor.

El Paso Crítico de Transferencia

El grafeno cultivado en la lámina de cobre debe transferirse luego a un sustrato objetivo (como silicio o plástico flexible) para su uso en un dispositivo. Este proceso de transferencia es delicado y puede introducir desgarros, arrugas o contaminación, lo que sigue siendo un desafío de ingeniería significativo.

Controlando la Calidad

La calidad final de la película de grafeno depende en gran medida del control preciso de los parámetros de síntesis. Factores como la temperatura, la presión del gas y la calidad del sustrato influyen en el producto final.

Los investigadores utilizan técnicas como los "estudios de crecimiento parcial", deteniendo el proceso antes de que se forme una película completa, para estudiar cómo nuclean y crecen los cristales de grafeno individuales. Esto les ayuda a optimizar las condiciones para minimizar los defectos y crear una película más perfecta.

Comprender las Compensaciones

Ningún método de síntesis es perfecto; cada uno conlleva compromisos inherentes.

Exfoliación: Escalabilidad frente a Pureza

La exfoliación mecánica proporciona la forma más pura de grafeno, pero es un proceso manual que produce escamas diminutas y colocadas al azar. Es imposible de escalar para la fabricación. La exfoliación en fase líquida es escalable para materiales a granel como tintas o compuestos, pero las escamas resultantes son menos prístinas.

CVD: Calidad frente a Complejidad

El CVD produce las películas de gran área y alta calidad necesarias para la electrónica. Sin embargo, requiere equipos especializados y costosos, altas temperaturas y un complejo paso de transferencia que puede comprometer la calidad final y aumentar el costo.

Sublimación de SiC: La Alternativa de Alto Costo

Calentar el carburo de silicio a temperaturas extremas hace que el silicio se sublime, dejando una capa de grafeno directamente sobre la oblea. Esto evita un paso de transferencia, pero es prohibitivamente costoso para todas las aplicaciones, excepto las más especializadas y de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

El mejor método de síntesis depende totalmente de su aplicación final.

- Si su enfoque principal es la investigación fundamental: La exfoliación mecánica proporciona las escamas de mayor calidad y sin defectos para experimentos a escala de laboratorio.

- Si su enfoque principal son los dispositivos electrónicos de gran área: El Depósito Químico de Vapor (CVD) es el método más prometedor para producir películas de grafeno continuas y de alta calidad.

- Si su enfoque principal es crear compuestos, tintas o dispersiones: La exfoliación en fase líquida es un método rentable para la producción en masa de escamas de grafeno donde las propiedades eléctricas prístinas no son la principal prioridad.

En última instancia, el método de síntesis ideal está dictado por el equilibrio específico de calidad, escala y costo que exige su aplicación.

Tabla Resumen:

| Método | Categoría | Característica Clave | Mejor Para |

|---|---|---|---|

| Exfoliación Mecánica | De Arriba Hacia Abajo | Calidad más alta, escamas pequeñas | Investigación fundamental |

| Exfoliación en Fase Líquida | De Arriba Hacia Abajo | Escalable, menor calidad | Compuestos, tintas, dispersiones |

| Depósito Químico de Vapor (CVD) | De Abajo Hacia Arriba | Películas de gran área y alta calidad | Electrónica, escala industrial |

| Sublimación de SiC | De Abajo Hacia Arriba | Sin paso de transferencia, costo muy alto | Aplicaciones especializadas de alto rendimiento |

¿Listo para integrar el grafeno en su investigación o desarrollo de productos?

Elegir el método de síntesis correcto es fundamental para lograr sus objetivos de calidad, escala y presupuesto. Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la síntesis de materiales de vanguardia, incluidos procesos como el CVD.

Podemos ayudarle a:

- Seleccionar el equipo adecuado para su aplicación específica de grafeno.

- Optimizar sus parámetros de síntesis para obtener resultados superiores.

- Escalar su proceso desde la investigación hasta la producción.

Contáctenos hoy usando el formulario a continuación para discutir cómo nuestras soluciones pueden acelerar su innovación con grafeno y otros materiales avanzados.

Guía Visual

Productos relacionados

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Placa de grafito de carbono fabricada por el método de prensado isostático

- Homogeneizador estéril de tipo bofetada para trituración y dispersión de tejidos

La gente también pregunta

- ¿Cuáles son algunos de los problemas éticos de la minería de diamantes? Descubra los costes ocultos de su gema

- ¿Cuáles son los problemas medioambientales de la minería de diamantes? Descubra el verdadero coste ecológico y humano

- ¿Por qué se utiliza el diamante para fabricar o recubrir herramientas? Desbloquee una dureza y precisión inigualables

- ¿Cuáles son las materias primas para los diamantes CVD? Una semilla, un gas y la ciencia del crecimiento de cristales.

- ¿Cuál es la dureza del diamante CVD? La guía definitiva de supermateriales de ingeniería