Para las piezas cerámicas, no existe una única temperatura de sinterización universal. Si bien una temperatura máxima típica para algunas cerámicas comunes es de alrededor de 1.300 °C, el valor preciso depende fundamentalmente del material específico que se utilice. El proceso implica un ciclo de calentamiento y enfriamiento cuidadosamente controlado, no solo un único punto de ajuste.

La clave es que la temperatura de sinterización no es un número fijo, sino un parámetro calculado, generalmente establecido para ser superior al 60% de la temperatura de fusión absoluta del material (Tm). Esto asegura que haya suficiente energía térmica disponible para unir las partículas cerámicas en una pieza densa y sólida.

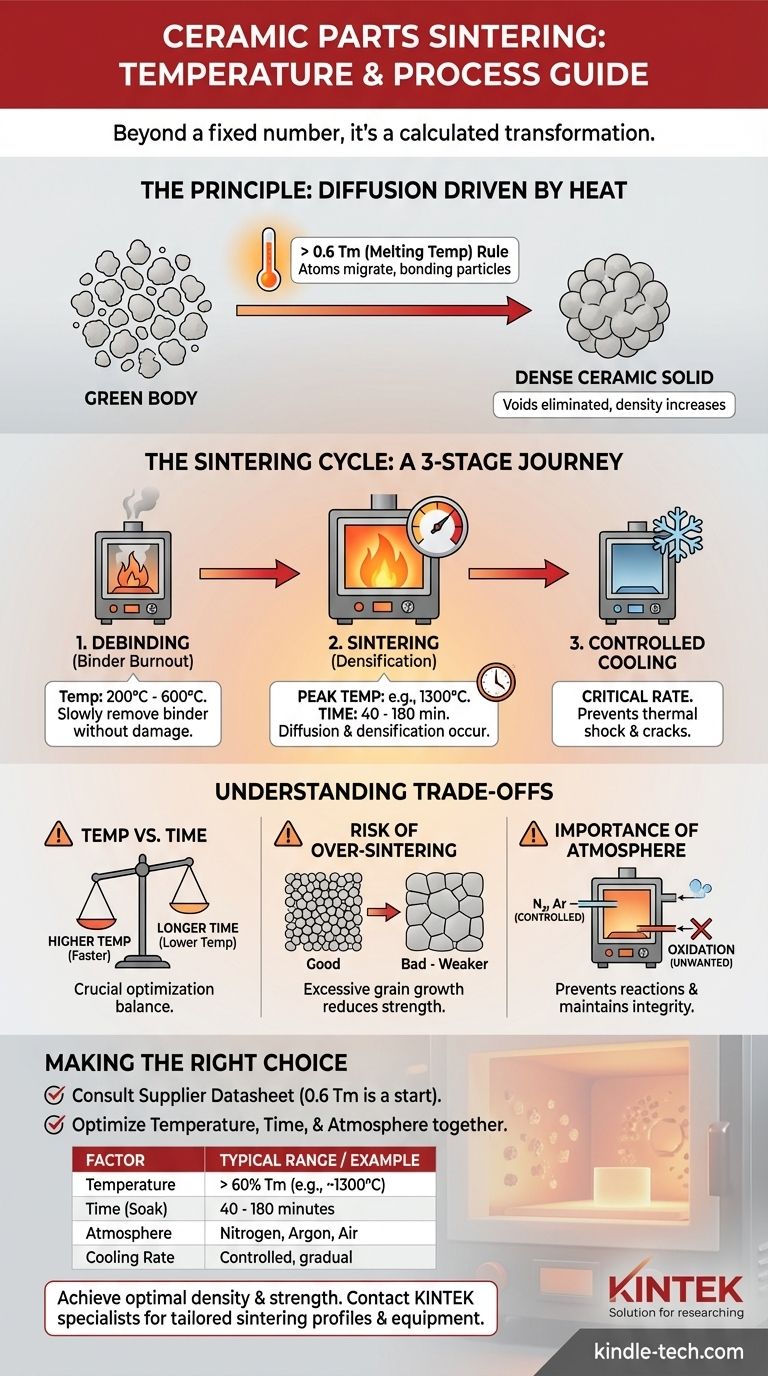

El Principio de la Sinterización: Más que Solo Calor

La sinterización es el proceso que transforma un polvo compactado, conocido como "cuerpo verde", en un sólido denso y coherente. Esta transformación se basa en mecanismos a nivel atómico impulsados por altas temperaturas.

De Polvo a Sólido

El objetivo de la sinterización es reducir el espacio vacío (porosidad) entre las partículas de polvo iniciales. Al calentar el material, estas partículas se fusionan, eliminando gradualmente los vacíos y aumentando la densidad y resistencia general de la pieza.

El Papel de la Temperatura en la Difusión

La alta temperatura proporciona la energía necesaria para que los átomos se muevan y migren a través de los límites de las partículas adyacentes. Este proceso, llamado difusión, es el mecanismo central de la sinterización. Permite que las partículas se unan, reduce el área superficial y consolida el material en un cuerpo cerámico fuerte.

La Regla General del "0.6 Tm"

Como principio rector, la temperatura de sinterización debe ser lo suficientemente alta como para permitir una difusión significativa. Esto generalmente requiere una temperatura superior a aproximadamente 0.6 veces la temperatura de fusión del material (Tm). Por debajo de este umbral, el movimiento atómico es demasiado lento para que se produzca una densificación efectiva en un plazo razonable.

Un Ciclo de Sinterización es un Proceso de Múltiples Etapas

Lograr un resultado exitoso implica más que solo alcanzar una temperatura máxima. La sinterización es un ciclo térmico completo con etapas distintas, cada una con un propósito crítico.

Etapa 1: Desaglomerado (Eliminación del Aglutinante)

Antes de la sinterización, los polvos cerámicos a menudo se mezclan con un aglutinante para formar la forma inicial. La primera fase del ciclo de calentamiento, a menudo a temperaturas más bajas (por ejemplo, 200 °C - 600 °C), está diseñada para quemar lentamente este material aglutinante sin dañar la pieza.

Etapa 2: Sinterización (Densificación)

Esta es la fase de alta temperatura donde ocurre la consolidación real. El horno sube a la temperatura de sinterización objetivo (por ejemplo, 1.300 °C) y se mantiene allí durante un período específico, a menudo entre 40 y 180 minutos. Durante este "tiempo de remojo", la difusión trabaja para densificar la pieza.

Etapa 3: Enfriamiento Controlado

Después del mantenimiento a alta temperatura, la pieza debe enfriarse de manera controlada. Un enfriamiento demasiado rápido puede inducir un choque térmico, lo que lleva a grietas y fallas en los componentes. La velocidad de enfriamiento es una parte esencial del perfil general del proceso.

Comprendiendo las Compensaciones

Optimizar un ciclo de sinterización requiere equilibrar factores contrapuestos. Las decisiones que tome impactan directamente en las propiedades finales del componente cerámico.

Temperatura vs. Tiempo

Una temperatura de sinterización más alta puede lograr la densificación más rápidamente. Sin embargo, a menudo se puede alcanzar un nivel similar de densidad manteniendo la pieza a una temperatura ligeramente más baja durante un período más prolongado. Esta compensación es crucial para la optimización del proceso.

El Riesgo de Sinterización Excesiva

Usar una temperatura demasiado alta o mantenerla durante demasiado tiempo puede ser perjudicial. Esto puede conducir a un crecimiento excesivo del grano, donde los granos más pequeños se fusionan en otros más grandes. Si bien la pieza puede ser densa, los granos grandes a menudo pueden reducir la resistencia mecánica y la tenacidad a la fractura del material.

La Importancia de la Atmósfera

La sinterización no ocurre en el vacío a menos que se especifique. El gas dentro del horno (la atmósfera) es crítico. Una atmósfera controlada (como nitrógeno o argón) puede prevenir reacciones químicas no deseadas, como la oxidación, asegurando que se mantenga la integridad química del material.

Tomando la Decisión Correcta para su Material

El ciclo de sinterización ideal es una solución personalizada basada en el material y las propiedades finales deseadas.

- Si su enfoque principal es una cerámica específica (por ejemplo, Alúmina, Zirconia): Siempre comience consultando la hoja de datos del proveedor del material. La regla del "0.6 Tm" proporciona un excelente punto de partida, pero los ciclos precisos y validados siempre son específicos del material.

- Si su enfoque principal es la optimización del proceso: Recuerde que la temperatura, el tiempo y la atmósfera son variables interconectadas. Ajustar una afectará a las otras, influyendo en la densidad final, el tamaño del grano y la resistencia mecánica.

En última instancia, la sinterización exitosa es un proceso de transformación controlada, no solo una aplicación de calor.

Tabla Resumen:

| Factor | Consideración Clave | Rango/Ejemplo Típico |

|---|---|---|

| Temperatura | Basada en el punto de fusión del material (Tm) | > 60% de Tm (por ejemplo, ~1300°C para muchas cerámicas) |

| Tiempo (Mantenimiento) | Duración a la temperatura máxima | 40 - 180 minutos |

| Atmósfera | Previene reacciones no deseadas | Nitrógeno, Argón, Aire |

| Velocidad de Enfriamiento | Previene el choque térmico | Controlada, gradual |

Logre una densidad y resistencia óptimas para sus componentes cerámicos. La temperatura y el ciclo de sinterización precisos son críticos para el rendimiento de su producto. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Nuestros expertos pueden ayudarlo a seleccionar el horno adecuado y desarrollar un perfil de sinterización personalizado para su material específico, ya sea Alúmina, Zirconia o una cerámica técnica especializada. Contacte a nuestros especialistas en sinterización hoy mismo para discutir su aplicación y asegurar el éxito de su proceso.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué ventajas técnicas ofrece un horno de sinterización por prensado en caliente al vacío? Mejora la densidad del compuesto Fe-Ni/Zr2P2WO12

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío una unión de alta calidad? Lograr un recubrimiento metalúrgico superior

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la alta densificación de las aleaciones Al-30%Sc?