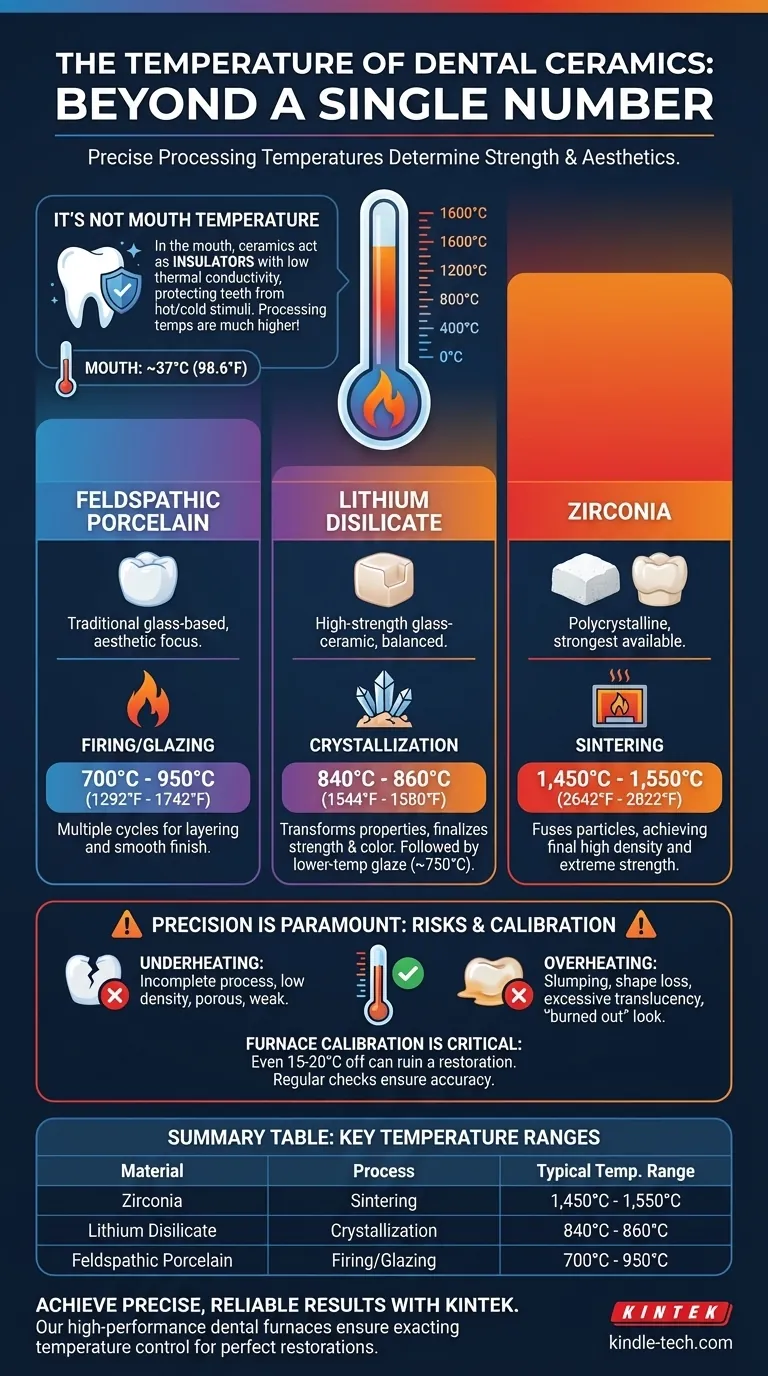

La temperatura de una cerámica dental no es un valor específico. En cambio, se refiere a una temperatura de procesamiento precisa que varía significativamente según el tipo de cerámica y el paso de fabricación. Estas temperaturas pueden oscilar entre aproximadamente 700 °C (1292 °F) para un glaseado final de porcelana y más de 1500 °C (2732 °F) para la sinterización de un núcleo de zirconia de alta resistencia.

La conclusión central es que "temperatura" en el contexto de las cerámicas dentales casi siempre se refiere a la temperatura de cocción o sinterización requerida en un horno dental para lograr la resistencia y las propiedades estéticas finales del material, no a una temperatura que mantiene en la boca. Este valor crucial está dictado enteramente por el material específico que se utiliza.

Por qué "Temperatura" no es un número único

Para comprender la temperatura de la cerámica dental, primero debe considerar dos factores críticos: la composición del material y la etapa de procesamiento. Cada combinación tiene un requisito de temperatura único y preciso.

El material cerámico dicta el calor

Las cerámicas dentales son una amplia familia de materiales. Los tres tipos más comunes tienen necesidades de procesamiento muy diferentes.

- Porcelanas feldespáticas: Son cerámicas tradicionales a base de vidrio, valoradas por su estética. Se cuecen a temperaturas relativamente más bajas.

- Disilicato de litio: Una cerámica de vidrio de alta resistencia (por ejemplo, E.max de Ivoclar), ofrece una mezcla de resistencia y belleza. Requiere un ciclo de cocción de cristalización específico.

- Zirconia: Una cerámica policristalina (no a base de vidrio), la zirconia es la cerámica dental más resistente disponible. Requiere las temperaturas de procesamiento más altas para lograr su densidad y resistencia finales.

El proceso define la temperatura

Una restauración no se realiza en un solo paso. Diferentes ciclos de calentamiento logran diferentes objetivos.

- Sinterización: Este proceso de alta temperatura se utiliza para la zirconia. Fusiona las partículas cerámicas, lo que hace que el material se contraiga y se vuelva increíblemente denso y resistente.

- Cocción de cristalización: Esto es específico para materiales como el disilicato de litio. Un bloque precristalizado se fresa y luego se calienta, lo que hace que los cristales crezcan dentro de la matriz de vidrio, lo que aumenta drásticamente su resistencia y finaliza su color.

- Glaseado: Es una cocción final a baja temperatura que funde una capa delgada en la superficie para crear un acabado liso, brillante y no poroso.

Un desglose de las temperaturas clave de la cerámica

El protocolo de temperatura correcto es la diferencia entre una restauración exitosa y un fracaso total. Las instrucciones del fabricante son la guía definitiva, pero los siguientes rangos son típicos para cada material.

Sinterización a alta temperatura para zirconia

La zirconia se fresa en un estado pre-sinterizado, ampliado y calcáreo. El proceso de sinterización le confiere su resistencia.

El horno debe seguir un programa preciso, calentando lentamente hasta una temperatura máxima entre 1.450 °C y 1.550 °C (2642 °F - 2822 °F) y manteniéndola allí durante un tiempo determinado antes de enfriarse lentamente.

Cristalización y glaseado para disilicato de litio

El disilicato de litio se fresa típicamente en un estado más débil, de color azul-púrpura. La cocción de cristalización transforma sus propiedades.

Este ciclo se realiza en un horno de porcelana, con una temperatura máxima de aproximadamente 840 °C a 860 °C (1544 °F - 1580 °F). Puede seguir un glaseado separado a baja temperatura alrededor de 750 °C.

Cocción y glaseado para porcelana feldespática

Este material clásico a menudo es aplicado a mano por un técnico, con múltiples ciclos de cocción.

La temperatura exacta depende del polvo específico (por ejemplo, dentina, esmalte, translúcido), pero los ciclos suelen oscilar entre 700 °C y 950 °C (1292 °F - 1742 °F).

Comprender las compensaciones y los riesgos

La estricta adherencia a los protocolos de temperatura no es negociable para lograr resultados predecibles y de alta calidad. Las desviaciones pueden tener graves consecuencias.

El riesgo de sobrecalentamiento o subcalentamiento

El subcalentamiento da como resultado un proceso incompleto. Para la zirconia, esto significa baja densidad y debilidad. Para la porcelana, da como resultado una restauración porosa, opaca y estructuralmente comprometida.

El sobrecalentamiento es igual de dañino. Puede hacer que la restauración se hunda y pierda su forma, y puede afectar negativamente la estética al crear una translucidez excesiva o una apariencia "quemada".

La calibración del horno es fundamental

Un horno dental que se desvíe incluso 15-20 grados puede arruinar una restauración. La pantalla digital puede marcar 1500 °C, pero la temperatura real de la cámara podría ser significativamente diferente.

Por esta razón, la calibración regular por parte del técnico dental utilizando kits estandarizados es una medida de control de calidad esencial para garantizar la consistencia y la precisión.

Temperatura en la boca del paciente

Una vez que la restauración está completa y cementada, sus propiedades de temperatura se convierten en un beneficio. Las cerámicas dentales tienen una baja conductividad térmica.

Esto significa que actúan como excelentes aislantes, protegiendo el diente natural subyacente del choque del café caliente o el helado frío. Esta es una razón clave por la que se sienten más cómodas y naturales que las antiguas coronas a base de metal.

Tomar la decisión correcta para su objetivo

La temperatura requerida es una función directa del material que elija para satisfacer una necesidad clínica o estética específica.

- Si su objetivo principal es producir las coronas más resistentes posibles para los dientes posteriores: Trabajará con zirconia y deberá utilizar un horno de sinterización de alta temperatura capaz de alcanzar y mantener temperaturas superiores a 1500 °C.

- Si su objetivo principal es crear restauraciones anteriores altamente estéticas como carillas: Es probable que utilice porcelana feldespática o disilicato de litio, que requieren un horno de porcelana programable para ciclos de baja temperatura (700 °C - 950 °C) que exigen un control preciso del color y la translucidez.

- Si usted es un paciente preocupado por la sensibilidad a la temperatura: Tenga la seguridad de que la restauración cerámica final es un excelente aislante diseñado para proteger su diente de los estímulos fríos y calientes mucho mejor de lo que podría hacerlo el esmalte natural.

En última instancia, dominar las cerámicas dentales significa ir más allá de un solo número y comprender la temperatura como una herramienta precisa para liberar el potencial único de cada material.

Tabla resumen:

| Material | Proceso | Rango de temperatura típico |

|---|---|---|

| Zirconia | Sinterización | 1.450 °C - 1.550 °C (2642 °F - 2822 °F) |

| Disilicato de litio | Cristalización | 840 °C - 860 °C (1544 °F - 1580 °F) |

| Porcelana feldespática | Cocción/Glaseado | 700 °C - 950 °C (1292 °F - 1742 °F) |

Logre resultados precisos y confiables con cada restauración. La calidad de sus cerámicas dentales depende de la precisión de su horno. KINTEK se especializa en hornos dentales y equipos de laboratorio de alto rendimiento diseñados para el control de temperatura exacto requerido para la sinterización de zirconia, la cristalización de disilicato de litio y el glaseado de porcelana. Asegúrese de que su laboratorio produzca restauraciones fuertes y estéticamente perfectas en todo momento. Contacte a nuestros expertos hoy para encontrar el horno perfecto para su flujo de trabajo cerámico.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué tipo de circonio tiene mejor estética? Elija circonio de alta translucidez 4Y/5Y para una belleza superior

- ¿Cuál es la resistencia de la porcelana dental? Una guía sobre durabilidad y estética

- ¿A qué temperatura llega un horno de sinterización dental? Descubra la clave para restauraciones perfectas

- ¿Cuáles son los tres tipos de cerámicas dentales? Elija el material adecuado para resistencia y estética

- ¿Qué factores son importantes a considerar al elegir un horno de sinterización dental? Adapta tu flujo de trabajo para obtener resultados óptimos

- ¿Es segura la zirconia para los dientes? Descubra los beneficios de un material dental biocompatible y duradero

- ¿Qué propiedades de las piezas de zirconia dental se ven afectadas por la temperatura de sinterización? Precisión Térmica Maestra

- ¿Cuál es la temperatura de sinterización de la zirconia estabilizada con itria? Domine el ciclo térmico para obtener resultados superiores