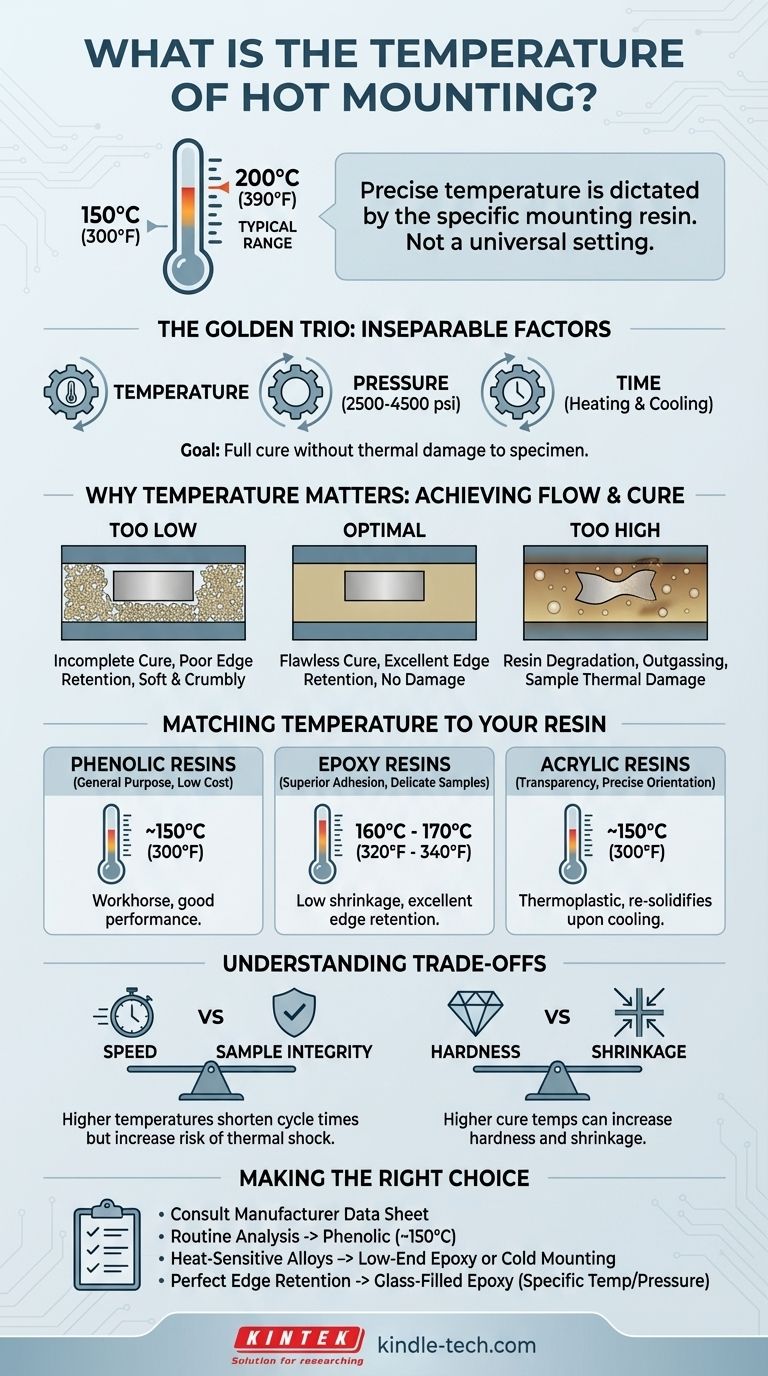

En el montaje por compresión en caliente, la temperatura del proceso suele oscilar entre 150 °C y 200 °C (300 °F y 390 °F). Sin embargo, esta no es una configuración universal; la temperatura precisa está dictada por el tipo específico de compuesto de resina de montaje que esté utilizando, ya que cada uno tiene sus propios requisitos para una fusión, flujo y curado óptimos.

El desafío central del montaje en caliente no es solo alcanzar una temperatura objetivo, sino comprender que la temperatura, la presión y el tiempo forman un trío inseparable. El objetivo es curar completamente el compuesto de montaje sin inducir daños térmicos ni alterar la delicada microestructura de la muestra que pretende analizar.

Por qué la temperatura es más que solo un número

El montaje en caliente, o montaje por compresión, es un paso fundamental en la preparación de muestras metalográficas. Su propósito es encapsular una muestra en un disco de polímero duradero y estandarizado para su posterior rectificado y pulido. La temperatura es el catalizador principal en este proceso, y sus efectos son profundos.

Lograr el flujo y el curado de la resina

La aplicación inicial de calor derrite el compuesto de montaje granular, permitiendo que pase a un estado líquido. Esto es crucial para que la resina fluya alrededor de la muestra y llene completamente la cavidad del molde. Para las resinas termoestables como los fenólicos y las epoxis, la temperatura inicia una reacción química de reticulación, o curado, que endurece permanentemente el material hasta convertirlo en un disco sólido e infusible.

El riesgo de un curado incompleto

Utilizar una temperatura demasiado baja para la resina especificada es un punto de fallo común. Es posible que el compuesto no se derrita por completo o que la reacción de curado sea incompleta. Esto da como resultado un montaje blando y desmenuzable que proporciona una mala retención de bordes y probablemente se destruirá durante el rectificado.

El peligro del sobrecalentamiento

Por el contrario, una temperatura excesiva puede ser catastrófica para su análisis. Puede degradar el propio compuesto de montaje, provocando decoloración o desgasificación que conduce a la porosidad. Más críticamente, puede alterar la muestra que está tratando de estudiar al inducir cambios de fase, efectos de revenido u otras formas de daño térmico, invalidando cualquier examen microestructural posterior.

Ajustar la temperatura a su compuesto de montaje

La temperatura ideal se determina completamente por la ciencia de los materiales de la resina polimérica que elija. Cada tipo está diseñado para funcionar dentro de una ventana operativa específica.

Resinas Fenólicas (El caballo de batalla)

Los compuestos fenólicos (como la baquelita) son el material de montaje de uso general más común debido a su bajo costo y buen rendimiento. Normalmente requieren una temperatura de moldeo de aproximadamente 150 °C (300 °F).

Resinas Epoxi (Para una adhesión superior)

Los compuestos termoestables a base de epoxi se eligen por su excelente adhesión, baja contracción y magnífica retención de bordes, lo que los hace ideales para muestras delicadas, recubiertas o porosas. A menudo requieren temperaturas ligeramente más altas, típicamente en el rango de 160 °C a 170 °C (320 °F a 340 °F).

Resinas Acrílicas (Para claridad)

Los acrílicos son resinas termoplásticas, lo que significa que se ablandan cuando se calientan y se solidifican al enfriarse sin una reacción de curado químico. Su principal beneficio es la transparencia, lo que permite una orientación precisa de la muestra dentro del molde. Su temperatura de procesamiento suele ser de alrededor de 150 °C (300 °F).

Comprender las compensaciones

Seleccionar una temperatura de montaje es un ejercicio para equilibrar factores en competencia. No existe una única configuración "mejor", solo la óptima para una muestra específica y un objetivo analítico.

Velocidad frente a integridad de la muestra

Si bien las temperaturas más altas pueden acortar los tiempos de ciclo, aumentan drásticamente el riesgo de choque térmico en la muestra, especialmente durante la fase de enfriamiento. Esto puede introducir grietas o artefactos que no estaban presentes en el material original. Para materiales sensibles, un ciclo más lento a la temperatura efectiva más baja es siempre el enfoque más seguro.

Dureza frente a contracción

La dureza final del montaje es fundamental; debe ser similar a la de la muestra para garantizar un pulido plano y uniforme. Las resinas que requieren una mayor dureza pueden necesitar temperaturas de curado más altas. Sin embargo, esto a veces puede correlacionarse con una mayor contracción a medida que el montaje se enfría, lo que puede separar la resina de la muestra y crear huecos en la interfaz.

El papel de la presión y el tiempo

La temperatura no funciona de forma aislada. Se requiere presión (típicamente de 2500 a 4500 psi) para compactar el polvo de resina y asegurar que fluya hacia cada grieta, eliminando vacíos. Los tiempos de calentamiento y enfriamiento son igualmente críticos. Un tiempo de mantenimiento adecuado a la temperatura máxima garantiza un curado completo, mientras que un ciclo de enfriamiento controlado evita tensiones internas y grietas.

Tomar la decisión correcta para su objetivo

Siempre comience consultando la hoja de datos del fabricante de su compuesto de montaje específico. A partir de ahí, adapte los parámetros a su objetivo.

- Si su enfoque principal es el análisis de rutina y de gran volumen de materiales robustos: Una resina fenólica de uso general a su temperatura recomendada (~150 °C) proporciona una solución fiable y rentable.

- Si su enfoque principal es preservar la microestructura real de una aleación sensible al calor: Considere un compuesto a base de epoxi en el extremo inferior de su rango de temperatura efectivo, o investigue el montaje en frío como una alternativa superior.

- Si su enfoque principal es el análisis de fallas que requiere una retención de bordes perfecta: Utilice una resina epoxi con relleno de vidrio o diallyl ftalato, siguiendo meticulosamente sus pautas específicas de temperatura y presión para minimizar la contracción.

En última instancia, dominar el montaje en caliente consiste en comprender que la temperatura no es solo una configuración, sino una herramienta precisa para lograr una base impecable para su análisis.

Tabla de resumen:

| Tipo de resina | Rango de temperatura típico | Características clave |

|---|---|---|

| Resinas Fenólicas | ~150°C (300°F) | Bajo costo, bueno para uso general |

| Resinas Epoxi | 160°C - 170°C (320°F - 340°F) | Adhesión superior, excelente para muestras delicadas |

| Resinas Acrílicas | ~150°C (300°F) | Transparencia, ideal para orientación precisa de la muestra |

Logre una preparación de muestras impecable con las prensas de montaje en caliente de precisión de KINTEK. Nuestro equipo de laboratorio está diseñado para proporcionar el control exacto de temperatura, presión y ciclo requerido para un encapsulado perfecto de la muestra. Ya sea que trabaje con materiales robustos o aleaciones delicadas y sensibles al calor, KINTEK proporciona el rendimiento fiable que necesita para un análisis microestructural preciso. No permita que un montaje inadecuado comprometa sus resultados: comuníquese con nuestros expertos hoy mismo para encontrar la solución ideal para los requisitos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente para Li7P2S8I0.5Cl0.5? Aumente la conductividad con una densificación de precisión

- ¿Por qué es necesaria una prensa caliente de laboratorio para la producción de membranas reforzadas con electrolitos de polímero cristalino plástico?

- ¿Cuáles son las ventajas del prensado en caliente para los electrolitos de PEO? Logra una densidad superior y un rendimiento sin disolventes.

- ¿Por qué se requiere una prensa caliente de laboratorio para los cátodos oxigenados? Asegure un moldeo de precisión y conductividad.

- ¿Cómo se genera y aplica la presión en una prensa caliente? Domine los sistemas hidráulicos y neumáticos de alta intensidad