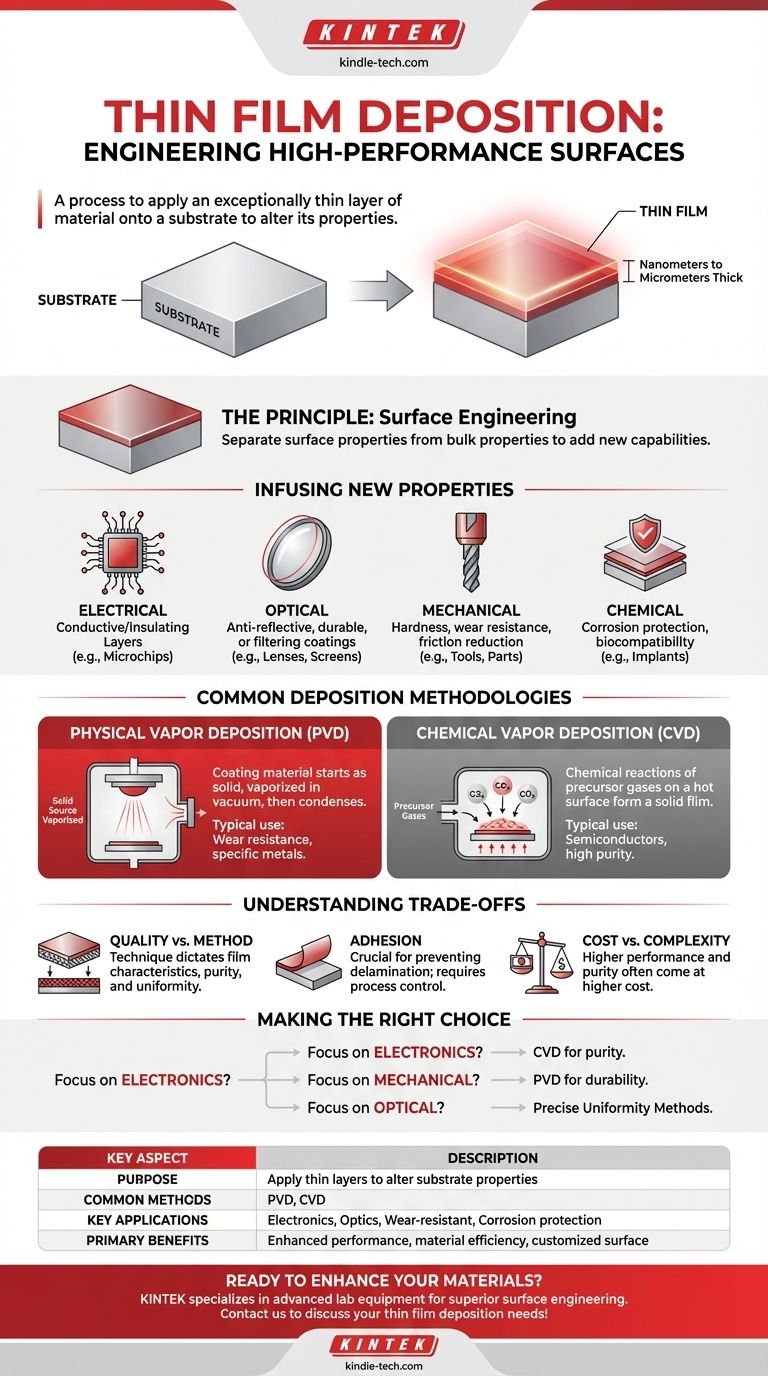

En esencia, la deposición de película delgada es un proceso de fabricación utilizado para aplicar una capa excepcionalmente delgada de material sobre una superficie, conocida como sustrato. Estas películas, a menudo de solo unos pocos nanómetros a micrómetros de espesor, no son meramente cosméticas; están diseñadas para alterar fundamentalmente las propiedades físicas, químicas o eléctricas del sustrato para mejorar su rendimiento en una aplicación específica.

El verdadero poder de la deposición de película delgada reside en su capacidad para separar las propiedades de la superficie de un material de sus propiedades a granel. Esto nos permite crear componentes que poseen las características centrales ideales (como resistencia o rentabilidad) mientras exhiben comportamientos completamente diferentes y altamente diseñados en la superficie.

El principio: Ingeniería de una superficie de alto rendimiento

El objetivo fundamental de la deposición de película delgada es añadir nuevas capacidades a un material que no posee intrínsecamente. En lugar de fabricar un objeto entero con un material costoso, conductor o resistente a la corrosión, podemos usar una base más barata o más fuerte y simplemente añadir una capa superficial de alto rendimiento.

¿Qué califica como una "película delgada"?

Una película delgada es una capa de material que va desde unas pocas capas atómicas (nanómetros) hasta varios micrómetros. Para tener una perspectiva, esto es a menudo cientos o incluso miles de veces más delgado que un cabello humano. Esta escala microscópica es donde los materiales pueden exhibir propiedades ópticas y eléctricas únicas que no se ven en su forma a granel.

El objetivo: Infundir nuevas propiedades

Al depositar un material específico, podemos controlar y mejorar con precisión las características del sustrato. Esto se hace para lograr un resultado específico.

- Propiedades eléctricas: Las películas se pueden usar para añadir vías conductoras en un sustrato aislante (como en los microchips) o para añadir una capa aislante sobre uno conductor.

- Propiedades ópticas: El proceso puede crear recubrimientos antirreflectantes en lentes, hacer que el vidrio para pantallas sea más duradero o filtrar longitudes de onda de luz específicas.

- Propiedades mecánicas: Los recubrimientos añaden dureza y resistencia al desgaste a las herramientas de corte, reducen la fricción en las piezas móviles y mejoran la vida útil a la fatiga.

- Propiedades químicas: Una película delgada puede formar una barrera que protege un metal de la corrosión o hace que un implante médico sea biocompatible con el cuerpo humano.

Metodologías comunes de deposición

Aunque existen muchas técnicas específicas, generalmente se dividen en dos categorías principales. La elección del método es crítica ya que dicta la calidad de la película, los materiales que se pueden usar y el costo total.

Deposición física de vapor (PVD)

En PVD, el material de recubrimiento comienza como un sólido. Luego se vaporiza en un ambiente de vacío utilizando medios físicos, como calentarlo hasta que se evapore o bombardearlo con iones (un proceso llamado pulverización catódica). Este vapor luego viaja y se condensa sobre el sustrato, formando una película delgada y sólida.

Deposición química de vapor (CVD)

CVD utiliza reacciones químicas para crear la película. Se introducen gases precursores en una cámara de reacción que contiene el sustrato calentado. Estos gases reaccionan o se descomponen en la superficie caliente, dejando una película sólida del material deseado. Este método es esencial para crear las películas altamente puras y cristalinas requeridas en la fabricación de semiconductores.

Comprendiendo las compensaciones

La deposición de película delgada es un proceso potente pero complejo. El éxito de una aplicación depende de navegar por las compensaciones inherentes entre costo, rendimiento y compatibilidad de materiales.

El método dicta la calidad

La técnica de deposición impacta directamente en las características finales de la película. PVD podría ser más rápido y versátil para ciertos metales, mientras que CVD a menudo produce películas con mayor pureza y mejor uniformidad estructural, lo cual es crítico para la electrónica.

La adhesión no está garantizada

Un desafío principal es asegurar que la película depositada se adhiera fuertemente al sustrato. Una mala adhesión puede llevar a la delaminación y al fallo completo del componente. La preparación de la superficie y el control del proceso son primordiales.

Costo vs. Complejidad

Los recubrimientos protectores simples para herramientas pueden ser relativamente económicos de aplicar. Sin embargo, las películas multicapa y ultrapuras utilizadas en semiconductores y ópticas avanzadas requieren equipos sofisticados y entornos de sala limpia, lo que hace que el proceso sea significativamente más costoso.

Tomando la decisión correcta para su objetivo

La estrategia de deposición óptima depende completamente de la aplicación final y los requisitos de rendimiento.

- Si su enfoque principal es la electrónica avanzada: Necesita la pureza extrema y la perfección estructural logradas a través de métodos como CVD para crear dispositivos semiconductores confiables.

- Si su enfoque principal es la durabilidad mecánica: Necesita un recubrimiento duro y denso con excelente adhesión, a menudo aplicado con técnicas PVD específicas para proteger herramientas y piezas de motor del desgaste.

- Si su enfoque principal es el rendimiento óptico: Su objetivo es un control preciso sobre el espesor y el índice de refracción para crear lentes y sensores, lo que exige métodos de deposición altamente uniformes.

En última instancia, la deposición de película delgada nos permite diseñar materiales no por lo que son, sino por lo que necesitamos que haga su superficie.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Propósito | Aplicar capas delgadas (nanómetros a micrómetros) para alterar las propiedades del sustrato |

| Métodos comunes | Deposición física de vapor (PVD), Deposición química de vapor (CVD) |

| Aplicaciones clave | Electrónica, óptica, recubrimientos resistentes al desgaste, protección contra la corrosión |

| Beneficios principales | Rendimiento mejorado, eficiencia de materiales, propiedades de superficie personalizadas |

¿Listo para mejorar sus materiales con la deposición de película delgada de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones de película delgada, ayudando a los laboratorios a lograr resultados superiores en ingeniería de superficies. Ya sea que esté desarrollando semiconductores, recubrimientos ópticos o componentes mecánicos duraderos, nuestra experiencia garantiza una adhesión, pureza y rendimiento óptimos. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de deposición.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura