En esencia, la evaporación por haz de electrones (e-beam) se utiliza para crear películas delgadas excepcionalmente puras y de alto rendimiento en la superficie de un material. Este proceso es fundamental para aplicaciones que exigen propiedades específicas como tolerancia a altas temperaturas, resistencia química y al desgaste, o características ópticas precisas. Es una tecnología fundamental en industrias que van desde la aeroespacial y la automotriz hasta la electrónica avanzada y la óptica.

El propósito central de la evaporación por haz de electrones no es simplemente recubrir una superficie, sino alterar fundamentalmente sus propiedades a nivel microscópico. Permite a los ingenieros depositar una capa de material ultra delgada y altamente pura para dotar a un componente de nuevas capacidades que de otro modo no poseería.

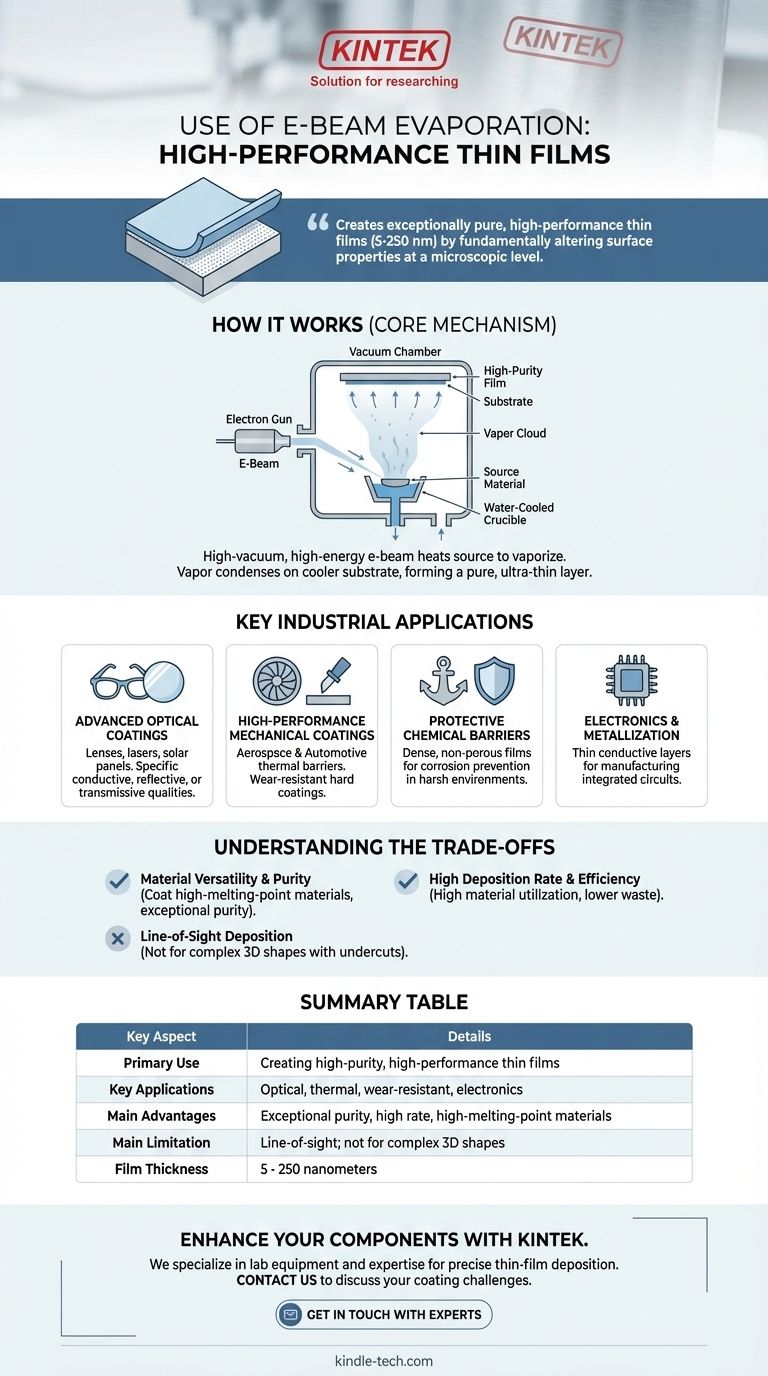

Cómo funciona la evaporación por haz de electrones

El mecanismo central

El proceso tiene lugar dentro de una cámara de alto vacío. Un haz de electrones de alta energía se enfoca con precisión sobre un material fuente, como un metal o una cerámica, alojado en un crisol refrigerado por agua.

Esta energía intensa y dirigida calienta el material fuente hasta que se funde y se evapora, convirtiéndose en vapor.

Luego, el vapor viaja hacia arriba a través del vacío y se condensa sobre un sustrato más frío (el objeto que se está recubriendo) situado encima, formando una película delgada y sólida.

El resultado: una película de alta pureza

Este método produce un recubrimiento de pureza muy alta, típicamente entre 5 y 250 nanómetros de espesor. El calentamiento directo por el haz de electrones asegura que solo se vaporice el material fuente, minimizando la contaminación.

Dado que la película es tan delgada, mejora las propiedades superficiales del sustrato sin afectar su precisión dimensional general, lo cual es fundamental para componentes de precisión.

Aplicaciones industriales clave

Recubrimientos ópticos avanzados

La evaporación por haz de electrones es una tecnología dominante para la fabricación de películas delgadas ópticas. Se utiliza para dotar al vidrio y otros materiales de cualidades conductoras, reflectantes o transmisivas específicas.

Las aplicaciones clave incluyen recubrimientos antirreflectantes en gafas y lentes de cámaras, películas reflectantes para óptica láser y recubrimientos para vidrio arquitectónico y paneles solares.

Recubrimientos mecánicos de alto rendimiento

En las industrias aeroespacial y automotriz, los componentes deben soportar condiciones extremas. La evaporación por haz de electrones se utiliza para aplicar recubrimientos de barrera térmica que resisten altas temperaturas.

También se utiliza para crear recubrimientos duros y duraderos en herramientas de corte y piezas de motores, aumentando drásticamente su resistencia al desgaste y su vida útil.

Barreras químicas protectoras

Para los componentes expuestos a entornos hostiles, una capa protectora es esencial.

La evaporación por haz de electrones puede depositar una película densa y no porosa que actúa como barrera química. Esto se utiliza en accesorios marinos y componentes industriales para prevenir la corrosión.

Electrónica y metalización

El proceso también se utiliza en la industria electrónica para la metalización, donde se deposita una capa delgada de material conductor sobre un sustrato. Este es un paso clave en la fabricación de circuitos integrados y otros componentes electrónicos.

Comprender las compensaciones

Ventaja: Versatilidad y pureza del material

Una de las mayores fortalezas de la evaporación por haz de electrones es su capacidad para depositar una amplia variedad de materiales, incluidos aquellos con puntos de fusión muy altos como el titanio o las cerámicas. La pureza de la película final es excepcional.

Ventaja: Alta tasa de deposición y eficiencia

En comparación con otros métodos de deposición, la evaporación por haz de electrones a menudo logra tasas de deposición más altas. También ofrece una alta eficiencia de utilización del material, lo que reduce el desperdicio y disminuye los costos, especialmente en la producción de gran volumen.

Limitación: Deposición por línea de visión

El material evaporado viaja en línea recta desde la fuente hasta el sustrato. Esta característica de "línea de visión" significa que es excelente para recubrir superficies planas, pero no es adecuada para recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es el rendimiento óptico: El haz de electrones es ideal para crear películas multicapa con las propiedades reflectantes y transmisivas precisas requeridas para lentes, filtros y células solares.

- Si su enfoque principal es la pureza del material y la resistencia a altas temperaturas: Este proceso es una opción superior para componentes aeroespaciales y avanzados donde la contaminación es inaceptable y la gestión térmica es clave.

- Si su enfoque principal es un recubrimiento duro resistente al desgaste: El haz de electrones proporciona un método altamente eficiente para crear superficies duraderas en herramientas de corte y piezas mecánicas, extendiendo su vida operativa.

En última instancia, la evaporación por haz de electrones permite a los ingenieros mejorar fundamentalmente la superficie de un material, convirtiendo componentes estándar en activos de alto rendimiento.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Uso principal | Creación de películas delgadas de alta pureza y alto rendimiento |

| Aplicaciones clave | Recubrimientos ópticos, barreras térmicas, capas resistentes al desgaste, metalización de electrónica |

| Principales ventajas | Pureza excepcional, alta tasa de deposición, capacidad para recubrir materiales de alto punto de fusión |

| Principal limitación | Proceso de línea de visión; no ideal para formas 3D complejas con socavados |

| Espesor típico de la película | 5 - 250 nanómetros |

¿Listo para mejorar sus componentes con películas delgadas de alta pureza?

La evaporación por haz de electrones es una solución potente para aplicaciones que exigen una pureza de material excepcional, resistencia a altas temperaturas y un rendimiento óptico preciso. Ya sea que esté desarrollando óptica avanzada, componentes aeroespaciales duraderos o electrónica sofisticada, el proceso de recubrimiento adecuado es fundamental para su éxito.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y la experiencia necesarios para la deposición precisa de películas delgadas. Nuestras soluciones le ayudan a lograr las propiedades de material requeridas para innovaciones revolucionarias.

Contáctenos hoy para discutir sus desafíos específicos de recubrimiento y descubrir cómo podemos apoyar sus objetivos de I+D y producción. Convirtamos sus componentes en activos de alto rendimiento.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la deposición de película delgada al vacío? La clave para la ingeniería avanzada de superficies

- ¿Cuál es la fuente del haz de electrones? Elegir el emisor adecuado para su aplicación

- ¿Cuál es la tasa de deposición de la evaporación por haz de electrones? Controle la precisión desde 0.1 hasta 100 nm/min

- ¿Puede el oro convertirse en vapor? Desvelando la ciencia extrema detrás de la estabilidad del oro

- ¿Qué es la uniformidad del espesor de la película? Logre un rendimiento constante y un mayor rendimiento

- ¿Cuál es la presión de deposición por evaporación térmica? Domina la clave para películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la evaporación por haz de electrones (e-beam) sobre la evaporación térmica? Lograr mayor pureza y versatilidad

- ¿Para qué material se utiliza la evaporación por calentamiento resistivo? Ideal para metales como el oro y el aluminio