En esencia, un horno de laboratorio es un dispositivo de procesamiento térmico de alta temperatura que se utiliza para alterar fundamentalmente las propiedades físicas y químicas de los materiales. A diferencia de un horno simple, un horno opera a temperaturas que generalmente oscilan entre 300 °C y más de 1700 °C para realizar transformaciones específicas de materiales como el sinterizado, el recocido y la calcinación bajo condiciones altamente controladas.

Un horno de laboratorio no es solo para calentar. Es un instrumento de precisión para impulsar transformaciones específicas de alta energía dentro de la estructura de un material, lo que permite la creación de nuevos materiales y el análisis de los existentes.

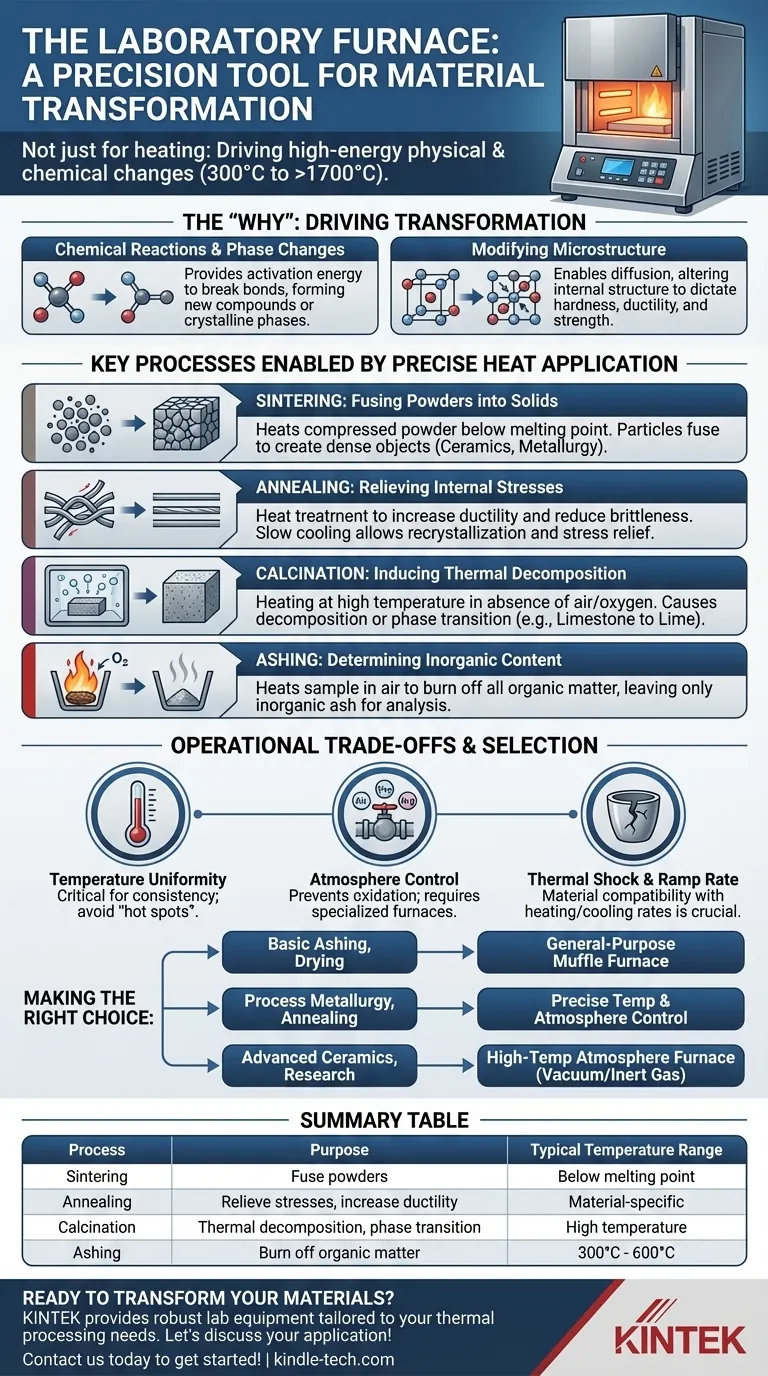

El Horno como Herramienta para la Transformación de Materiales

Para comprender el papel del horno, primero debe entender por qué el calor alto es una variable crítica en la ciencia de los materiales. El calor es una forma de energía que puede iniciar o acelerar cambios que de otro modo no ocurrirían a temperatura ambiente.

Impulsando Reacciones Químicas y Cambios de Fase

Las altas temperaturas proporcionan la energía de activación necesaria para muchas reacciones químicas. Esta energía permite que los enlaces atómicos se rompan y se reformen, lo que conduce a la creación de compuestos completamente nuevos o diferentes fases cristalinas del mismo compuesto.

Modificación de la Microestructura del Material

El calor permite que los átomos dentro de un material sólido se muevan y se reorganicen. Este proceso, conocido como difusión, puede alterar la estructura interna de un material, o microestructura, lo que dicta directamente sus propiedades físicas como la dureza, la ductilidad y la resistencia.

Procesos Clave Habilitados por un Horno de Laboratorio

Los principios generales de la aplicación del calor se traducen en varios procesos clave de laboratorio e industriales. Un horno proporciona el entorno controlado necesario para ejecutarlos de manera confiable.

Sinterizado: Fusión de Polvos en una Masa Sólida

El sinterizado implica calentar un polvo comprimido a una temperatura por debajo de su punto de fusión. El calor proporciona suficiente energía para que las partículas individuales se fusionen, creando un objeto sólido y denso. Este es un proceso fundamental en la cerámica, la metalurgia y la fabricación basada en polvos.

Recocido: Alivio de Tensiones Internas

El recocido es un tratamiento térmico que altera las propiedades de un material para hacerlo más dúctil y menos quebradizo. El material se calienta a una temperatura específica y se mantiene allí antes de enfriarse lentamente. Este proceso permite que la microestructura se recristalice, aliviando las tensiones internas que pudieron haberse acumulado durante la fabricación.

Calcinación: Inducción de Descomposición Térmica

La calcinación implica calentar un material a una temperatura alta en ausencia de aire u oxígeno. El objetivo no es fundirlo, sino provocar la descomposición térmica, eliminar una fracción volátil o inducir una transición de fase. Un ejemplo común es la conversión de piedra caliza (carbonato de calcio) en cal (óxido de calcio).

Calcinación por Cenizas (Ashing): Determinación del Contenido Inorgánico

En química analítica, la calcinación por cenizas se utiliza para determinar el contenido inorgánico no combustible de una muestra. Un horno calienta la muestra a una temperatura alta en presencia de aire, quemando toda la materia orgánica y dejando solo la ceniza inorgánica para el análisis gravimétrico.

Comprensión de las Compensaciones Operativas

Aunque es potente, un horno no es una herramienta de talla única. Su eficacia depende de comprender sus limitaciones y seleccionar el tipo correcto para el trabajo.

Uniformidad y Control de la Temperatura

El factor más crítico es la capacidad de mantener una temperatura precisa y uniforme en toda la cámara. Los hornos económicos pueden tener "puntos calientes" que conducen a resultados inconsistentes, lo cual es inaceptable para procesos sensibles como el recocido.

Control de la Atmósfera

Muchos procesos avanzados de materiales requieren una atmósfera específica para prevenir reacciones químicas no deseadas, como la oxidación. Los hornos de mufla básicos operan en aire ambiente, mientras que los hornos de atmósfera más avanzados permiten el procesamiento bajo vacío o en un flujo controlado de gas inerte como argón o nitrógeno.

Choque Térmico y Compatibilidad de Materiales

No todos los materiales o crisoles pueden soportar cambios rápidos de temperatura. La velocidad a la que el horno se calienta y enfría (su tasa de rampa) es un parámetro crucial. Someter un material incompatible a un calentamiento rápido puede hacer que se agriete o se rompa debido al choque térmico.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno correcto requiere hacer coincidir sus capacidades con su objetivo científico o industrial específico.

- Si su enfoque principal es la calcinación básica por cenizas, el secado o la quema de aglutinantes: Es suficiente un horno de mufla simple y de propósito general con un control de temperatura confiable.

- Si su enfoque principal es la metalurgia de procesos o el recocido de metales: Necesita un horno con programación de temperatura muy precisa y, potencialmente, control de atmósfera para prevenir la oxidación.

- Si su enfoque principal es la cerámica avanzada o la investigación de materiales: Es esencial un horno de atmósfera de alta temperatura con tasas de rampa programables y la capacidad de operar bajo vacío o gas inerte.

Al comprender estos procesos centrales, puede utilizar un horno de laboratorio no solo como una fuente de calor, sino como un instrumento potente y preciso para el análisis y la creación de materiales.

Tabla Resumen:

| Proceso | Propósito | Rango de Temperatura Típico |

|---|---|---|

| Sinterizado | Fusionar polvos en objetos sólidos | Por debajo del punto de fusión |

| Recocido | Aliviar tensiones internas, aumentar la ductilidad | Específico del material |

| Calcinación | Descomposición térmica, transición de fase | Alta temperatura |

| Calcinación por Cenizas (Ashing) | Quemar materia orgánica para análisis | 300 °C - 600 °C |

¿Listo para transformar sus materiales con precisión?

Elegir el horno de laboratorio adecuado es fundamental para lograr resultados consistentes y de alta calidad en sinterizado, recocido, calcinación o calcinación por cenizas. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio robustos adaptados a sus necesidades específicas de procesamiento térmico.

Nuestros expertos pueden ayudarle a seleccionar un horno con el control de temperatura preciso, la gestión de la atmósfera y las tasas de rampa que exige su investigación. Hablemos de su aplicación y encontremos la solución perfecta para mejorar las capacidades de su laboratorio.

Contáctenos hoy para comenzar.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué es necesario un crisol de cobre refrigerado por agua? Protege las Fusiónes Fe-Cu-O de la Contaminación y la Segregación

- ¿Cuáles son los usos del tubo de vidrio de cuarzo? Aplicaciones clave en procesos de alta temperatura y alta pureza

- ¿Cuál es la función principal de la bomba de pre-vacío en el recubrimiento de SiC? Garantizar la integridad del sustrato y la pureza del proceso

- ¿Por qué se prefieren los frascos de molienda de ágata a los frascos de metal para polvos de LLZO? Garantice una pureza ultra alta en la molienda

- ¿Cuál es la temperatura de funcionamiento de un tubo de cuarzo? Maximice la vida útil del tubo y la eficiencia del proceso

- ¿Por qué se prefieren las bolas de molienda de zirconia para la mezcla HE-O-MIEC? Garantice la pureza y la precisión en la síntesis

- ¿Por qué se seleccionan los tubos de cuarzo de alta pureza como recipientes de reacción para la oxidación de aleaciones de Hastelloy? Garantizar la integridad de los datos

- ¿Por qué las juntas tóricas de Viton se consideran consumibles esenciales para las interfaces de sellado a alta temperatura de los microrreactores?