El uso principal de la sintera en un alto horno es actuar como materia prima preprocesada e ideal para la producción de hierro. Es un agregado diseñado creado calentando partículas finas de mineral de hierro con fundente y combustible hasta que se fusionan en una masa dura y porosa. Este proceso transforma las finas de mineral que de otro modo no serían utilizables en un producto con el tamaño, la resistencia y las propiedades químicas perfectas necesarias para un funcionamiento eficiente del alto horno.

El problema central es que el mineral de hierro fino, similar al polvo, no se puede introducir directamente en un alto horno; obstruiría el horno y saldría por la parte superior. La sinterización resuelve esto aglomerando estas finas en un material fuerte y permeable que optimiza todo el proceso de fabricación de hierro.

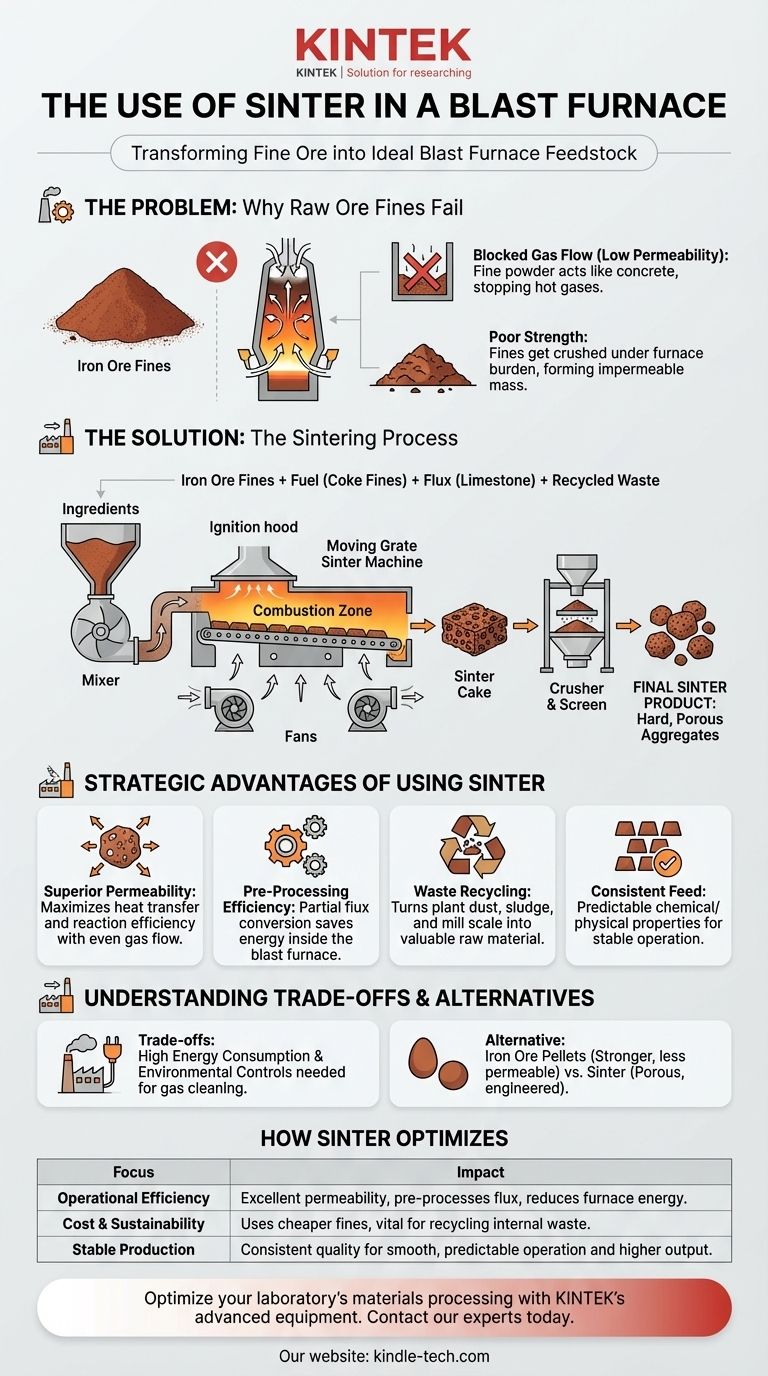

El problema: por qué las finas de mineral en bruto fallan en un horno

El dilema de las "finas"

La extracción y el procesamiento del mineral de hierro generan naturalmente una cantidad significativa de material fino, similar a un polvo. Estas "finas" son ricas en hierro pero son físicamente inadecuadas para su uso directo.

Flujo de gas bloqueado (baja permeabilidad)

Un alto horno depende de un flujo ascendente continuo de gases extremadamente calientes para calentar y reducir químicamente el mineral de hierro. Una cama de polvos finos actuaría como hormigón, bloqueando este flujo de gas crucial e impidiendo que el horno funcione.

Poca resistencia y estabilidad

Las materias primas en un alto horno forman una columna masiva que pesa miles de toneladas. Las partículas finas carecen de la resistencia mecánica para soportar este peso y se triturarían en una masa densa e impermeable.

La solución: cómo la sinterización crea la materia prima ideal

Combinación de los ingredientes

El proceso de sinterización comienza mezclando finas de mineral de hierro con otros materiales finos esenciales:

- Combustible: Las finas de coque proporcionan el calor para el proceso de fusión.

- Fundente: Se añaden finas de piedra caliza o dolomita para ayudar a eliminar las impurezas en el alto horno más adelante.

- Materiales reciclados: A menudo se incluyen polvo, lodos y cascarilla de otros componentes de la acería, lo que convierte a la sinterización en un proceso de reciclaje eficaz.

Fusión de partículas con calor

Esta mezcla cuidadosamente preparada se extiende sobre una parrilla móvil. Se enciende la superficie y potentes ventiladores aspiran aire a través de la cama. Esto crea una zona de combustión estrecha y de alta temperatura que se mueve a través del material, calentando las partículas a unos 1300-1400 °C.

Esta temperatura es lo suficientemente alta como para hacer que las superficies de las partículas se fusionen, un proceso llamado fusión incipiente, sin fundir toda la masa.

Creación del producto final

El resultado es una lámina sólida y fusionada llamada "torta de sinter". Esta torta se rompe, se tritura y se tamiza para producir un producto final con un tamaño constante y controlado y una alta porosidad.

Las ventajas estratégicas de usar sintera

1. Permeabilidad superior

La estructura porosa de la sintera es su propiedad física más importante. Permite que los gases reductores calientes fluyan uniformemente por todo el horno, maximizando la transferencia de calor y la eficiencia de las reacciones químicas.

2. Preprocesamiento para la eficiencia

El proceso de sinterización realiza parte del trabajo químico antes de que el material entre en el alto horno. La piedra caliza (carbonato de calcio) se convierte parcialmente en cal (óxido de calcio), un paso que de otro modo consumiría energía valiosa dentro del horno.

3. Un vehículo para el reciclaje

La sinterización es el principal método para reciclar materiales residuales ricos en hierro generados dentro de una acería. Esto convierte un problema de eliminación costoso en una valiosa materia prima, mejorando el rendimiento económico y medioambiental.

4. Suministro constante y predecible

Al mezclar diversas materias primas, una planta de sinterización produce una materia prima con propiedades químicas y físicas muy consistentes. Esta consistencia conduce a una operación del alto horno más estable, predecible y controlable.

Comprensión de las compensaciones

Alto consumo de energía

Una planta de sinterización es en sí misma una gran consumidora de energía. El proceso requiere una cantidad significativa de energía térmica y eléctrica para operar los ventiladores y generar el calor necesario para la fusión.

Los controles ambientales son críticos

El proceso puede liberar contaminantes como óxidos de azufre (SOx), óxidos de nitrógeno (NOx) y polvo. Las plantas de sinterización modernas requieren sistemas de limpieza de gases extensos y costosos para mitigar su impacto ambiental.

La alternativa: los pellets

La otra forma principal de materia prima aglomerada son los pellets de mineral de hierro. Los pellets se forman haciendo rodar concentrados de mineral muy finos en bolas pequeñas y cociéndolos en un horno. Aunque a menudo son más resistentes que la sintera, suelen ser menos permeables. La elección entre usar sintera o pellets a menudo depende de la calidad del mineral disponible y de la economía específica de la acería.

Cómo la sintera optimiza el alto horno

- Si su principal prioridad es la eficiencia operativa: La sintera proporciona una excelente permeabilidad para el flujo de gas y preprocesa el fundente, lo que reduce la energía necesaria dentro del alto horno.

- Si su principal prioridad es la reducción de costes y la sostenibilidad: La sintera permite el uso de finas de mineral de hierro más baratas y sirve como herramienta vital para reciclar los residuos internos de la planta.

- Si su principal prioridad es la producción estable: La calidad constante y diseñada de la sintera garantiza un funcionamiento suave y predecible del horno, lo que conduce a una mayor producción y una mejor calidad del arrabio.

En última instancia, la sintera transforma un subproducto industrial de bajo valor en un activo de alto rendimiento que es esencial para la fabricación de hierro moderna y eficiente.

Tabla de resumen:

| Ventaja | Impacto en el funcionamiento del alto horno |

|---|---|

| Permeabilidad superior | Permite un flujo de gas uniforme para una transferencia de calor y reacciones químicas eficientes. |

| Fundente preprocesado | Reduce el consumo de energía al convertir parcialmente la piedra caliza en cal antes de la entrada. |

| Reciclaje de residuos | Incorpora polvo y lodos de la planta, convirtiendo los residuos en materia prima valiosa. |

| Calidad constante | Proporciona un suministro estable y predecible para un funcionamiento más suave del horno y una mayor producción. |

Optimice el procesamiento de materiales de su laboratorio con el equipo avanzado de KINTEK. Al igual que la sintera mejora la eficiencia del alto horno, nuestros hornos de laboratorio, molinos y consumibles están diseñados para ofrecer resultados precisos y fiables para su investigación y control de calidad. Ya sea que esté probando materias primas o desarrollando nuevos procesos, KINTEK le proporciona las herramientas robustas que necesita para tener éxito. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución perfecta para los desafíos únicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Qué es la sinterización en fase líquida y en qué se diferencia de la sinterización en estado sólido? Una guía para materiales más rápidos y densos

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuál es el papel del sistema hidráulico en el prensado en caliente? Lograr la máxima densidad y resistencia del material

- ¿Cómo funciona el sputtering de magnetrón? Una guía para la deposición de películas delgadas de alta calidad