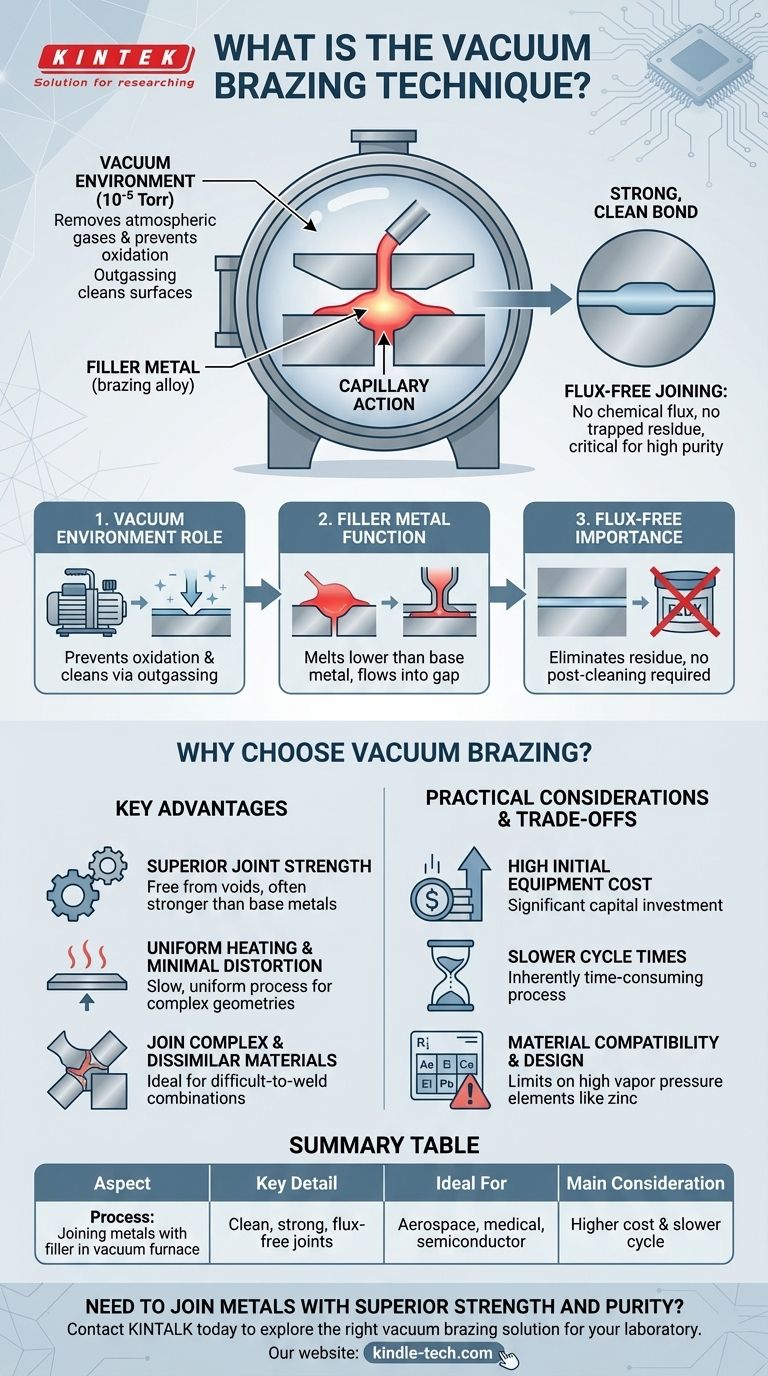

En esencia, la soldadura fuerte al vacío es un proceso de unión de alta pureza que utiliza un metal de aporte especializado para formar una unión fuerte y limpia entre dos o más metales base dentro de un horno de vacío. El calor del horno funde el metal de aporte, que tiene un punto de fusión más bajo que los metales base, lo que le permite fluir hacia la junta ajustada por acción capilar y crear una conexión perfecta al enfriarse.

La idea fundamental es que el vacío no es solo un espacio vacío; es un entorno activo. Al eliminar los gases atmosféricos, el vacío evita la oxidación y limpia las superficies metálicas durante el calentamiento, lo que da como resultado uniones superiores y libres de fundente que son imposibles de lograr con muchos otros métodos.

El mecanismo fundamental de la soldadura fuerte al vacío

La soldadura fuerte al vacío es un proceso térmico preciso que depende de un entorno controlado para lograr una unión metalúrgica perfecta. Comprender cada componente del proceso es clave para apreciar su valor.

El papel del entorno de vacío

El proceso tiene lugar en un horno de vacío, que extrae el aire y otros gases para crear un entorno de baja presión, típicamente alrededor de 10⁻⁵ Torr.

Este vacío no es pasivo. A medida que aumenta la temperatura, la casi ausencia de oxígeno evita que las superficies metálicas se oxiden, lo que de otro modo inhibiría una unión adecuada.

Además, el vacío "hierve" eficazmente los contaminantes superficiales y los óxidos volátiles, un fenómeno conocido como desgasificación. Esto deja las superficies del metal base excepcionalmente limpias, asegurando que el metal de aporte pueda "mojarlas" y unirse correctamente a ellas.

La función del metal de aporte

Se selecciona un metal de aporte, también llamado aleación de soldadura fuerte, con un punto de fusión más bajo que los metales base que se están uniendo.

Durante el ciclo de calentamiento, el conjunto se lleva a una temperatura superior al punto de fusión del metal de aporte. Luego, el metal de aporte fundido es atraído hacia el espacio entre las piezas de trabajo por la acción capilar.

Este metal líquido se difunde en las superficies del metal base, formando una unión metalúrgica fuerte y continua cuando el conjunto se enfría y el metal de aporte se solidifica.

La importancia de la unión sin fundente

A diferencia de la soldadura fuerte o la soldadura blanda tradicionales, la soldadura fuerte al vacío no requiere fundente. El fundente es un agente químico utilizado para limpiar superficies y prevenir la oxidación, pero puede quedar atrapado en la unión, causando corrosión o debilidad.

Al eliminar el fundente, la soldadura fuerte al vacío produce una unión excepcionalmente limpia sin residuos atrapados ni necesidad de limpieza posterior al proceso. Esto es fundamental para aplicaciones en las industrias médica, aeroespacial y de semiconductores.

¿Por qué elegir la soldadura fuerte al vacío? Las ventajas clave

El entorno único del horno de vacío proporciona varias ventajas distintas sobre otras técnicas de unión, lo que lo convierte en el método preferido para aplicaciones exigentes.

Fuerza e integridad de la unión superiores

El proceso produce uniones libres de huecos y contaminantes. Esto da como resultado una conexión que a menudo es tan fuerte como, o incluso más fuerte que, los propios metales base.

Calentamiento uniforme y distorsión mínima

Dentro de un horno de vacío, todo el conjunto se calienta y enfría lenta y uniformemente. Esto minimiza el estrés térmico y la distorsión, lo cual es crucial cuando se trabaja con geometrías complejas o delicadas.

Capacidad para unir materiales complejos y disímiles

La soldadura fuerte al vacío es excepcionalmente adecuada para unir metales disímiles que pueden ser difíciles de soldar. También permite soldar varias uniones en un único conjunto complejo simultáneamente, garantizando precisión y eficiencia.

Comprensión de las consideraciones prácticas y las compensaciones

Aunque es potente, la soldadura fuerte al vacío no es la solución para todos los problemas de unión. Sus beneficios deben sopesarse frente a sus limitaciones prácticas.

Alto costo inicial del equipo

Los hornos de vacío representan una inversión de capital significativa. El costo y la complejidad del equipo hacen que el proceso sea más caro inicialmente en comparación con la soldadura fuerte con soplete o la soldadura por arco.

Tiempos de ciclo más lentos

El proceso de evacuar el vacío, calentar lentamente el conjunto y luego enfriarlo a temperatura ambiente es inherentemente lento. Esto hace que la soldadura fuerte al vacío sea menos adecuada para la producción de alto volumen y bajo costo donde la velocidad es la prioridad.

Compatibilidad y diseño de materiales

Ciertos elementos, como el zinc, el cadmio y el plomo, tienen altas presiones de vapor y se evaporarán en el vacío. Estos elementos no pueden estar presentes ni en los metales base ni en la aleación de aporte, lo que limita las opciones de materiales.

Tomar la decisión correcta para su aplicación

Seleccionar el método de unión correcto depende completamente de los requisitos específicos de su proyecto en cuanto a resistencia, pureza, complejidad y costo.

- Si su enfoque principal es la máxima pureza y resistencia de la unión: La soldadura fuerte al vacío es la opción ideal, especialmente para componentes críticos en aplicaciones aeroespaciales, médicas o científicas.

- Si su enfoque principal es unir un conjunto complejo con múltiples uniones: El calentamiento uniforme de la soldadura fuerte al vacío la hace superior para crear productos intrincados y libres de tensiones.

- Si su enfoque principal es la producción de bajo costo y alto volumen de piezas simples: Otros métodos como la soldadura fuerte con soplete, la soldadura blanda o la soldadura por arco son probablemente más económicos y eficientes.

En última instancia, la soldadura fuerte al vacío es una tecnología de unión principal que se aprovecha cuando la integridad y la limpieza de la unión final no pueden verse comprometidas.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Unión de metales con un metal de aporte en un horno de vacío |

| Ventaja clave | Produce uniones limpias, fuertes y sin fundente |

| Ideal para | Aeroespacial, médico, semiconductores y conjuntos complejos |

| Consideración principal | Mayor costo inicial y tiempos de ciclo más lentos que algunos métodos |

¿Necesita unir metales con resistencia y pureza superiores?

La soldadura fuerte al vacío es la principal opción para componentes críticos donde la integridad de la unión no es negociable. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y las soluciones expertas necesarias para este proceso de alta precisión.

Le ayudamos a:

- Lograr uniones impecables y libres de contaminantes para conjuntos complejos.

- Unir metales disímiles que son difíciles de soldar.

- Garantizar una distorsión mínima de las piezas con calentamiento uniforme.

Si su aplicación en la industria aeroespacial, médica o de investigación científica exige la más alta calidad, hablemos sobre cómo nuestras soluciones pueden satisfacer sus necesidades.

Contacte a KINTALK hoy mismo para explorar la solución de soldadura fuerte al vacío adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto