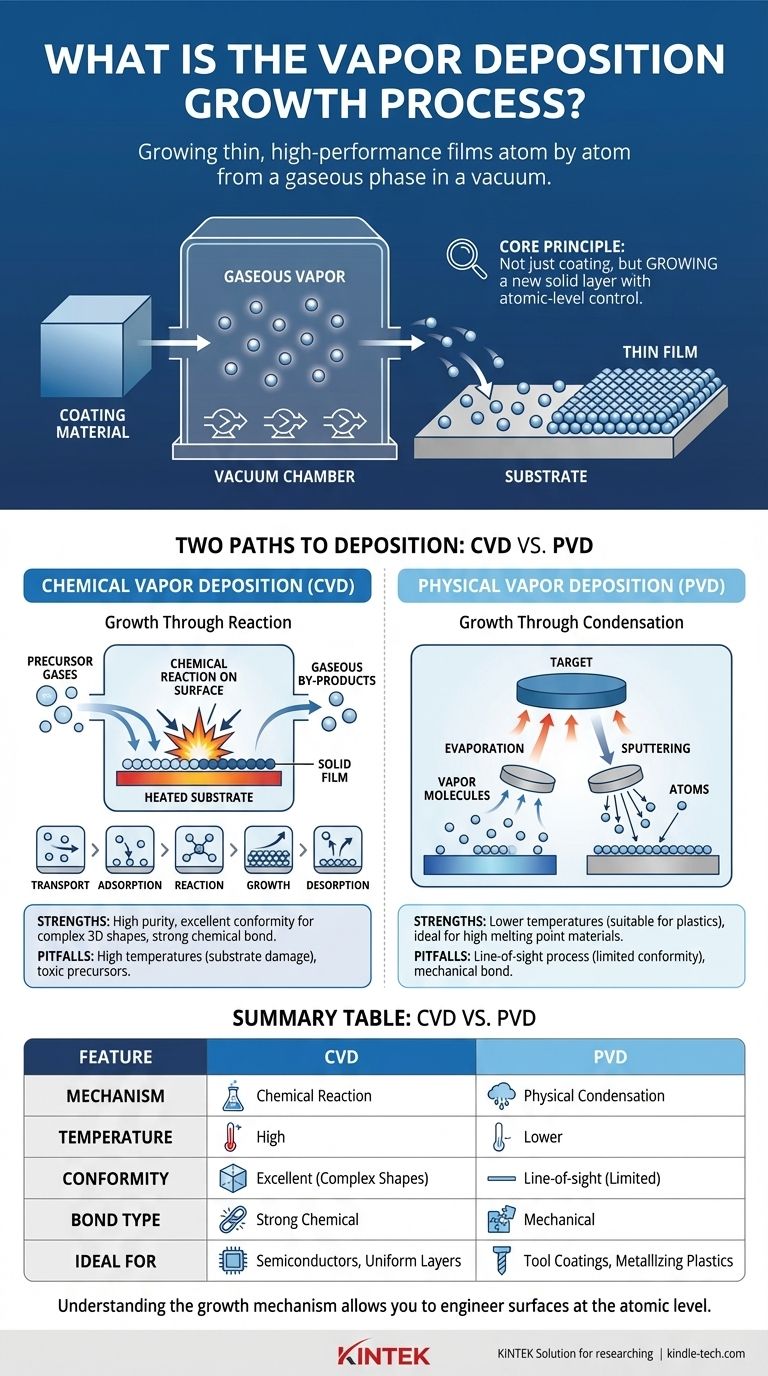

En resumen, la deposición de vapor es una familia de procesos que se utilizan para aplicar una película sólida muy delgada y de alto rendimiento sobre una superficie, conocida como sustrato. Esto se logra convirtiendo el material de recubrimiento en un vapor gaseoso dentro de una cámara de vacío, que luego viaja y se condensa o reacciona en la superficie del sustrato, construyendo la película átomo por átomo. Los dos métodos principales para esto son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

El principio central de la deposición de vapor no es simplemente recubrir una superficie, sino más bien cultivar una nueva capa sólida sobre ella a partir de una fase gaseosa. Esto permite un control incomparable sobre la pureza, el grosor y las propiedades estructurales del material a nivel microscópico.

El Principio Fundamental: Construir a partir de la Fase de Vapor

El objetivo de la deposición de vapor es crear películas ultrafinas con propiedades específicas y mejoradas, como dureza, resistencia a la corrosión o conductividad eléctrica. El proceso siempre tiene lugar dentro de una cámara de vacío controlada.

Este entorno de vacío es fundamental. Elimina partículas no deseadas que podrían contaminar la película y permite que las moléculas de recubrimiento vaporizadas viajen libremente desde su fuente hasta el sustrato sin obstrucciones.

El "crecimiento" ocurre cuando estas moléculas de vapor llegan al sustrato y vuelven a un estado sólido, formando una capa densa y fuertemente unida. La forma en que ocurre esta transición es la diferencia clave entre los dos tipos principales de deposición de vapor.

Dos Caminos hacia la Deposición: CVD frente a PVD

Si bien ambos procesos construyen una película a partir de un vapor, utilizan mecanismos fundamentalmente diferentes para generar ese vapor y unirlo a la superficie.

Deposición Química de Vapor (CVD): Crecimiento a través de la Reacción

En la CVD, la película es el producto de una reacción química que ocurre directamente en la superficie del sustrato.

El proceso comienza introduciendo una o más moléculas de gas volátiles, conocidas como precursores, en la cámara. Estos precursores contienen los átomos necesarios para la película final.

El sustrato se calienta a una temperatura de reacción precisa. Cuando los gases precursores entran en contacto con la superficie caliente, se descomponen o reaccionan entre sí.

Esta reacción forma el material sólido deseado, que se deposita sobre el sustrato, mientras que cualquier subproducto químico no deseado permanece en estado gaseoso y se extrae de la cámara.

El proceso CVD sigue varias etapas distintas:

- Transporte: Los gases precursores son transportados al sustrato.

- Adsorción: Las moléculas de gas se adhieren físicamente a la superficie del sustrato.

- Reacción: El calor energiza las moléculas, haciendo que reaccionen químicamente y formen un nuevo sólido.

- Crecimiento: El sólido se nuclea y crece, formando la capa de película capa por capa.

- Desorción: Los subproductos gaseosos se desprenden de la superficie y se eliminan.

Deposición Física de Vapor (PVD): Crecimiento a través de la Condensación

En la PVD, el material de recubrimiento comienza como un sólido objetivo dentro de la cámara de vacío. Se convierte en un vapor mediante medios puramente físicos, viaja hasta el sustrato y se condensa nuevamente en una película sólida. No se pretende ninguna reacción química.

Dos métodos comunes de PVD son:

- Evaporación: El material fuente sólido se calienta hasta que se evapora en un gas. Este vapor luego viaja a través del vacío y se condensa sobre el sustrato más frío, muy parecido a como el vapor de agua forma rocío en una superficie fría.

- Pulverización Catódica (Sputtering): El material fuente (o "objetivo") es bombardeado con iones de alta energía. Este bombardeo actúa como una limpieza con chorro de arena microscópica, arrancando físicamente átomos del objetivo. Estos átomos expulsados luego viajan y se depositan en el sustrato.

Comprender las Compensaciones

Elegir entre CVD y PVD depende completamente de las propiedades de la película deseadas, el material del sustrato y la aplicación específica.

Fortalezas de la CVD

La CVD sobresale en la creación de películas altamente puras, densas y uniformes. Debido a que el precursor es un gas, puede fluir y recubrir superficies complejas, fuera de la línea de visión y geometrías intrincadas con una conformidad excepcional. El enlace químico formado con el sustrato suele ser muy fuerte.

Inconvenientes Comunes de la CVD

Las altas temperaturas a menudo requeridas para la reacción química pueden dañar los sustratos sensibles al calor. Los productos químicos precursores también pueden ser altamente tóxicos o corrosivos, lo que requiere un manejo y eliminación cuidadosos de los subproductos.

Fortalezas de la PVD

La PVD es un proceso a menor temperatura, lo que lo hace adecuado para una gama más amplia de sustratos, incluidos plásticos y otros materiales sensibles al calor. Es excelente para depositar materiales con puntos de fusión muy altos que son difíciles de vaporizar químicamente.

Inconvenientes Comunes de la PVD

La PVD es generalmente un proceso de "línea de visión", lo que significa que puede ser difícil recubrir uniformemente formas complejas o el interior de piezas huecas. Aunque la adhesión es buena, el enlace es típicamente mecánico en lugar de químico, lo que puede ser una limitación para algunas aplicaciones.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe guiarse por el resultado final que necesita lograr.

- Si su enfoque principal es crear una película semiconductora cristalina de alta pureza: La CVD es el estándar de la industria debido a su control preciso sobre la pureza química y la estructura cristalina.

- Si su enfoque principal es aplicar un recubrimiento duro y resistente al desgaste a una herramienta metálica: La PVD, particularmente la pulverización catódica, se prefiere a menudo por su capacidad para depositar películas cerámicas y metálicas duraderas a temperaturas más bajas.

- Si su enfoque principal es recubrir una pieza 3D compleja con una capa protectora uniforme: La CVD es la opción superior porque el gas precursor puede penetrar y recubrir todas las superficies expuestas de manera uniforme.

- Si su enfoque principal es metalizar una pieza de plástico con fines decorativos o de blindaje: La PVD es el método preferido, ya que la baja temperatura del proceso no derretirá ni deformará el sustrato.

Al comprender el mecanismo fundamental de crecimiento, puede seleccionar el proceso que diseña la superficie de su material a nivel atómico para cumplir con sus objetivos de rendimiento precisos.

Tabla Resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Mecanismo | Reacción química en la superficie del sustrato | Condensación física del material vaporizado |

| Temperatura | Alta (puede dañar sustratos sensibles) | Más baja (adecuada para plásticos, etc.) |

| Conformidad del Recubrimiento | Excelente para formas complejas y 3D | Línea de visión; limitada para geometrías complejas |

| Tipo de Enlace | Fuerte enlace químico | Enlace mecánico |

| Ideal Para | Semiconductores de alta pureza, capas protectoras uniformes | Recubrimientos duros en herramientas, metalización de plásticos |

¿Listo para diseñar la superficie de su material a nivel atómico?

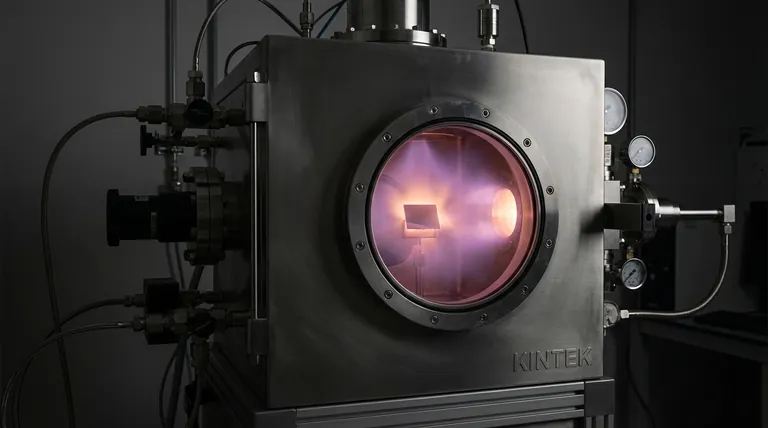

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos de deposición de vapor. Ya sea que esté desarrollando semiconductores, aplicando recubrimientos resistentes al desgaste o metalizando componentes, nuestras soluciones ofrecen la precisión, pureza y rendimiento que exige su laboratorio.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar su aplicación específica de CVD o PVD y ayudarle a alcanzar sus objetivos de rendimiento precisos.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué sustrato se utiliza en la Deposición Química de Vapor (CVD)? La base para películas delgadas de alta calidad

- ¿Cuál es la diferencia entre MBE y MOCVD? Precisión vs. Velocidad para el Crecimiento de Películas Delgadas

- ¿Cuál es el concepto de funcionamiento de la CVD? Una guía para el crecimiento de películas delgadas a partir de gas

- ¿Por qué es importante la CVD en la fabricación? Logre una calidad y precisión inigualables en películas delgadas

- ¿Cuáles son las desventajas del recubrimiento conformado? Navegue por los desafíos de aplicación, retrabajo y costos

- ¿Qué es el proceso de crecimiento por deposición química de vapor? Una guía para construir películas delgadas de alto rendimiento

- ¿Cuál es la tasa de deposición de MOCVD? Domine la clave para el crecimiento de películas delgadas de alta calidad

- ¿Qué es la deposición química de vapor al vacío? Una guía para recubrimientos de alta pureza