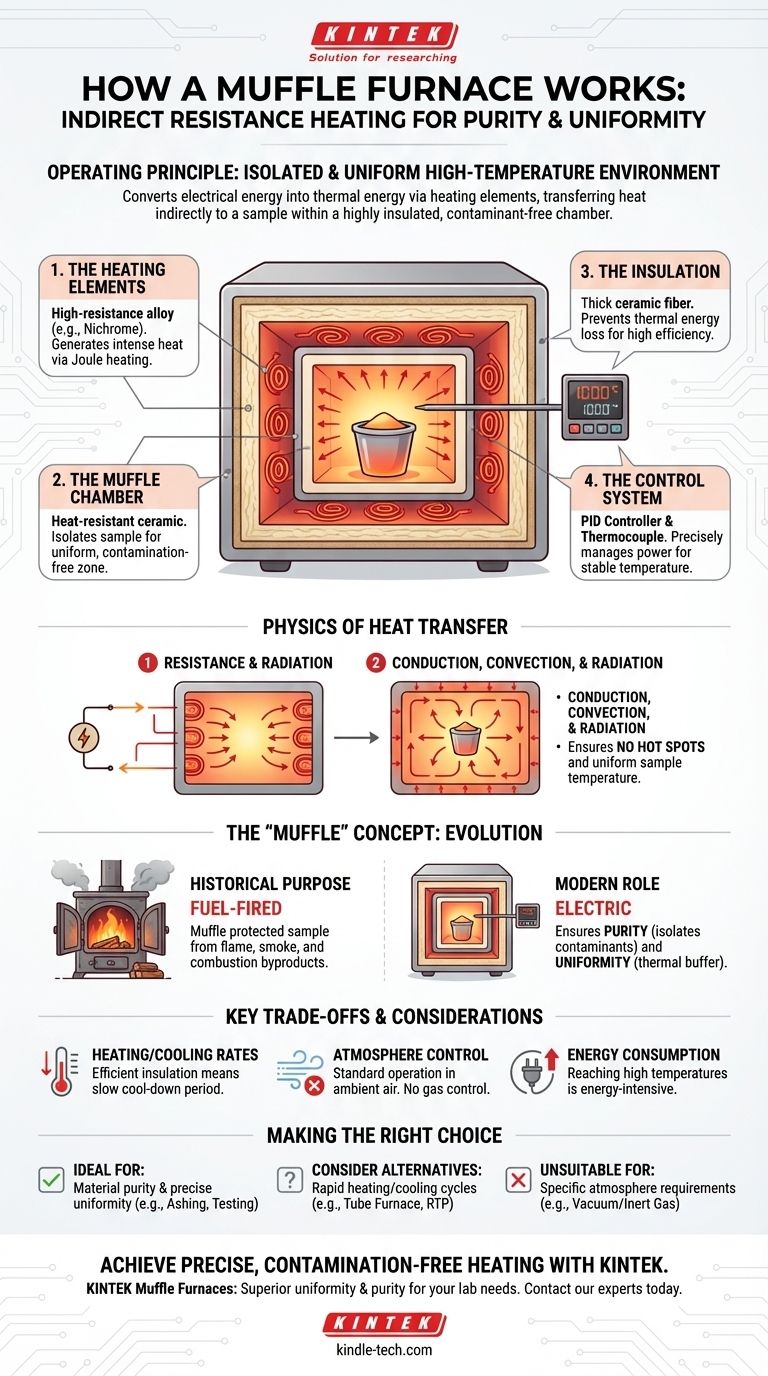

En esencia, un horno de mufla funciona según el principio de calentamiento por resistencia indirecta dentro de una cámara altamente aislada. Funciona convirtiendo la energía eléctrica en energía térmica utilizando elementos calefactores. Este calor se transfiere uniformemente a una muestra dentro de una cámara aislada, asegurando que la muestra no sea contaminada por la propia fuente de calor.

El propósito central de un horno de mufla no es solo calentarse, sino lograr un ambiente de alta temperatura puro, estable y uniforme. El diseño de "mufla" aísla el material que se está calentando, lo cual es clave para obtener resultados limpios y repetibles en aplicaciones científicas e industriales.

Deconstruyendo el horno: Componentes y función principales

Para comprender el principio de funcionamiento, primero debemos observar los cuatro sistemas esenciales que trabajan en conjunto.

Los elementos calefactores: La fuente de calor

El trabajo comienza con los elementos calefactores, típicamente hechos de una aleación de alta resistencia como el Nicrom. Cuando una corriente eléctrica alta pasa a través de estos elementos, se calientan intensamente debido al calentamiento Joule (resistencia eléctrica). Este es el paso fundamental de conversión de energía de electricidad a calor.

La cámara de mufla: El corazón del horno

Esta es la cámara cerrada, con forma de caja, donde se coloca la muestra. Está construida con un material cerámico denso y resistente al calor (refractario). La función principal de esta cámara es contener la muestra y proporcionar una zona de calentamiento uniforme, separada de los propios elementos calefactores.

El aislamiento: Maximizando la eficiencia térmica

Rodeando la cámara de mufla hay gruesas capas de aislamiento de fibra cerámica. Este material es un muy mal conductor del calor. Su función es evitar que la energía térmica se escape, lo que permite que el horno alcance temperaturas muy altas de manera eficiente y las mantenga con menos energía.

El sistema de control: Asegurando la precisión

Un horno moderno se basa en un circuito de control para gestionar la temperatura. Un termopar (un sensor de temperatura) dentro de la cámara mide constantemente la temperatura. Esta información se envía a un controlador PID (el "cerebro"), que ajusta con precisión la energía eléctrica enviada a los elementos calefactores para mantener la temperatura establecida con una precisión notable.

La física de la transferencia de calor dentro de la cámara

El proceso de calentar una muestra dentro del horno ocurre en dos etapas principales, lo que asegura que la temperatura sea uniforme.

Etapa 1: Calentamiento por resistencia y radiación

La corriente eléctrica calienta los elementos envueltos alrededor del exterior de la cámara de mufla. Estos elementos al rojo vivo irradian energía térmica, calentando las paredes exteriores de la cámara cerámica.

Etapa 2: Conducción, convección y radiación

El calor se conduce a través de las paredes de la cámara hasta la superficie interior. Las paredes interiores calientes luego calientan la muestra a través de dos mecanismos:

- Radiación: Las paredes irradian calor directamente sobre la muestra.

- Convección: Las paredes calientan el aire dentro de la cámara, que luego circula y transfiere calor a la muestra.

Esta transferencia de calor indirecta y multietapa es lo que elimina los puntos calientes y asegura que toda la muestra experimente una temperatura uniforme.

Comprendiendo el concepto de "mufla": Pasado y presente

El término "mufla" es clave para comprender el propósito del horno. Su significado ha evolucionado sutilmente con la tecnología.

El propósito histórico: Aislamiento de contaminantes

Originalmente, los hornos de mufla eran de combustible. La mufla era un recipiente sellado que protegía la pieza de trabajo de la llama, el humo y los subproductos químicos de la combustión. Esto aseguraba que la química del material no se alterara durante el calentamiento.

El papel moderno: Una zona uniforme y libre de contaminantes

En los hornos eléctricos modernos, no hay subproductos de combustión. Aquí, la "mufla" se refiere a todo el sistema de cámara aislada. Su propósito es doble:

- Pureza: Todavía aísla la muestra de cualquier contaminante potencial, incluidas las escamas de los elementos calefactores.

- Uniformidad: Más importante aún, actúa como un amortiguador térmico, suavizando el calor intenso de los elementos para crear una zona de temperatura excepcionalmente estable y uniforme.

Compromisos clave de un horno de mufla

Aunque potente, este diseño tiene características inherentes que debe considerar.

Tasas de calentamiento y enfriamiento

El mismo aislamiento pesado que hace que un horno de mufla sea eficiente también significa que retiene el calor durante mucho tiempo. Si bien puede calentarse relativamente rápido, el período de enfriamiento suele ser muy lento. Esto puede ser un factor limitante en entornos de alto rendimiento.

Control de la atmósfera

Un horno de mufla estándar calienta una muestra en una atmósfera de aire ambiente. No controla los gases dentro de la cámara. Si su proceso requiere una atmósfera inerte (como nitrógeno o argón) o un vacío para evitar la oxidación, necesita un horno especializado con puertos de gas o un horno de tubo o de vacío dedicado.

Consumo de energía

A pesar de su eficiencia, alcanzar y mantener temperaturas muy altas (superiores a 1000 °C) es un proceso que consume mucha energía y requiere una potencia eléctrica significativa.

Tomando la decisión correcta para su objetivo

Comprender estos principios le ayuda a determinar si un horno de mufla es la herramienta correcta para su tarea.

- Si su enfoque principal es la pureza del material y la uniformidad precisa de la temperatura: El horno de mufla es la opción ideal para aplicaciones como la calcinación, las pruebas de materiales o ciertos tratamientos térmicos.

- Si su enfoque principal son los ciclos rápidos de calentamiento y enfriamiento: Es posible que desee considerar un horno de tubo o un sistema de procesamiento térmico rápido (RTP), que tienen una menor masa térmica.

- Si su enfoque principal es el procesamiento bajo una atmósfera específica: Un horno de mufla estándar no es adecuado; debe usar un horno diseñado específicamente para operación al vacío o con gas inerte.

Al comprender el principio del calentamiento eléctrico aislado, puede aprovechar con confianza el horno de mufla para lograr resultados de alta temperatura fiables y repetibles.

Tabla resumen:

| Componente | Función principal |

|---|---|

| Elementos calefactores | Convierten la energía eléctrica en calor mediante resistencia (calentamiento Joule). |

| Cámara de mufla | Proporciona una zona de calentamiento aislada y uniforme, protegiendo la muestra. |

| Aislamiento | Maximiza la eficiencia al evitar la pérdida de calor. |

| Sistema de control (PID) | Garantiza un control de temperatura preciso y estable. |

| Transferencia de calor | Ocurre por radiación y convección para un calentamiento uniforme de la muestra. |

¿Listo para lograr un calentamiento preciso y libre de contaminación en su laboratorio?

Los hornos de mufla de KINTEK están diseñados para una uniformidad y pureza de temperatura superiores, lo que los hace ideales para aplicaciones como calcinación, tratamiento térmico y pruebas de materiales. Nuestra experiencia en equipos de laboratorio le garantiza una solución fiable adaptada a sus necesidades específicas.

Contacte hoy mismo a nuestros expertos para discutir cómo un horno de mufla KINTEK puede mejorar las capacidades y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los objetivos de la sinterización? Logre propiedades superiores del material mediante un tratamiento térmico controlado

- ¿Cuál es la capacidad de un horno de laboratorio? Cómo elegir el tamaño adecuado para las necesidades de su laboratorio

- ¿Cuál es la diferencia entre un horno de retorta y un horno de mufla? Descubra la verdad sobre el calentamiento indirecto

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras

- ¿Cuál es la aplicación de un horno de mufla? Logre un procesamiento a alta temperatura libre de contaminación

- ¿Cómo equilibra un horno de tratamiento térmico con control de temperatura la dureza y la tenacidad? Logre la excelencia de los materiales

- ¿Qué es la incineración de materia orgánica? Un proceso clave para un análisis elemental preciso

- ¿Cuál es la función de un horno de alta temperatura en la preparación de catalizadores W-V-O? Optimizar la formación de fases de óxido activo