En la fabricación de semiconductores, la deposición de película delgada es el proceso fundamental de aplicar una capa ultrafina de material sobre una oblea de silicio. Estas capas, a menudo de solo unos pocos átomos a unos pocos micrómetros de espesor, se construyen meticulosamente para formar los componentes eléctricos funcionales—como transistores y cables—que constituyen un circuito integrado moderno.

El propósito central de la deposición de película delgada no es simplemente recubrir una superficie, sino construir con precisión las capas conductoras, aislantes y semiconductoras esenciales de un chip. La elección del método de deposición es una decisión de ingeniería crítica que dicta directamente el rendimiento, la eficiencia energética y la fiabilidad del dispositivo final.

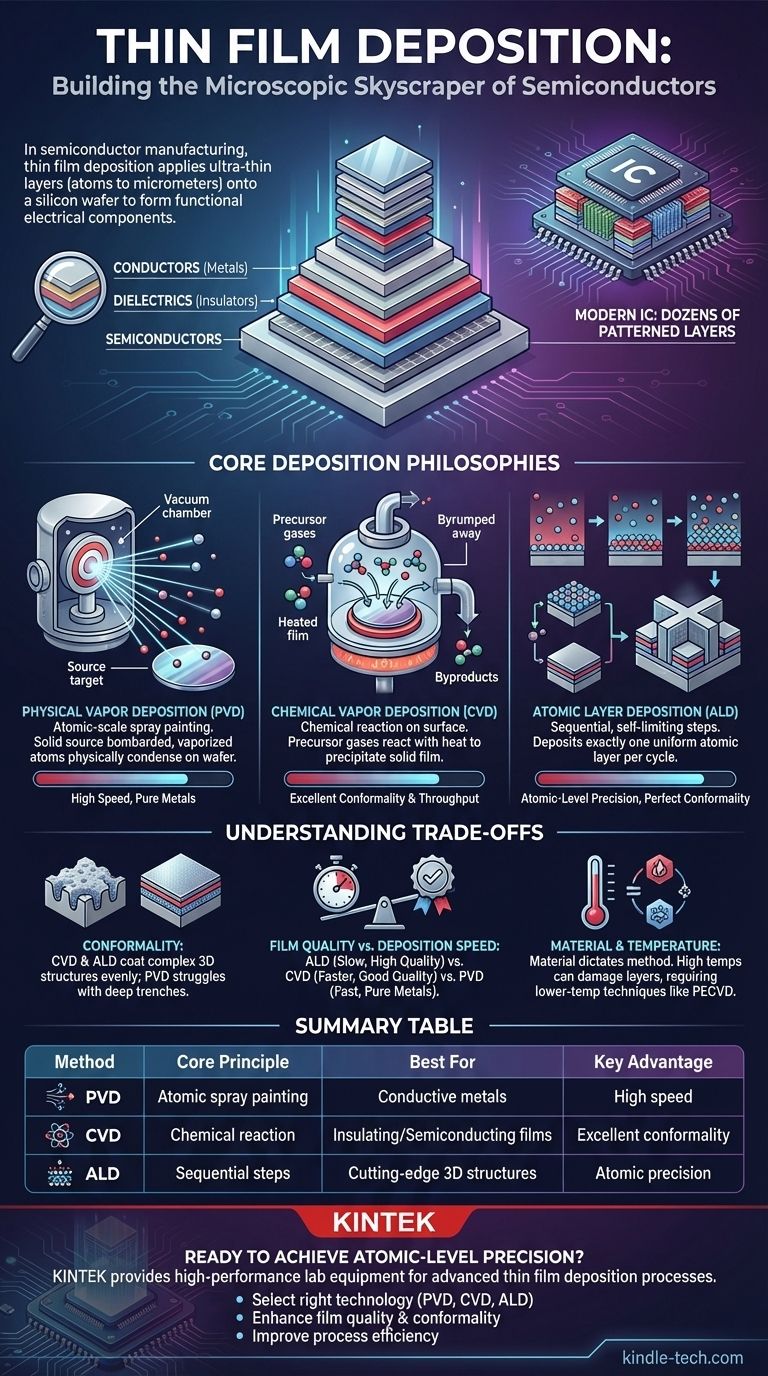

El Objetivo: Construir un Rascacielos Microscópico

La deposición de película delgada es el proceso de construcción para la ciudad microscópica de varios niveles que es un circuito integrado. Cada capa tiene un propósito específico, y su calidad es primordial.

Del Silicio Desnudo al Circuito Complejo

Un chip terminado no es un objeto monolítico, sino una pila de docenas de capas con patrones. La deposición de película delgada es el proceso que crea cada una de estas capas, una tras otra, sobre el sustrato subyacente o la capa anterior.

Modificación de las Propiedades Eléctricas

El objetivo principal en la fabricación de semiconductores es controlar el flujo de electricidad. La deposición se utiliza para crear tres tipos fundamentales de capas:

- Conductores (Metales): Forman los cables, o "interconexiones", que transportan señales entre diferentes componentes.

- Dieléctricos (Aislantes): Evitan que la electricidad se filtre o provoque cortocircuitos entre cables y componentes.

- Semiconductores: Forman los transistores, los interruptores de encendido/apagado que son la base de la lógica digital.

La Necesidad Crítica de Pureza y Precisión

En la nanoescala, no hay margen de error. El rendimiento de un transistor moderno puede verse gravemente degradado por unos pocos átomos fuera de lugar o una ligera impureza en una película depositada. A medida que las características de los chips se reducen, la demanda de perfección a nivel atómico en estas películas se vuelve cada vez más intensa.

Filosofías Centrales de Deposición

Aunque existen muchas técnicas, generalmente se dividen en dos familias principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

Piense en PVD como una forma de pintura en aerosol a escala atómica. Se bombardea un material fuente sólido (un "blanco") con energía dentro de un vacío, lo que provoca la eyección de átomos. Estos átomos vaporizados viajan en línea recta y se condensan físicamente sobre la oblea más fría, formando una película delgada.

Deposición Química de Vapor (CVD)

CVD es más parecido a hornear. Se introducen gases precursores que contienen los átomos necesarios en una cámara con la oblea. Se produce una reacción química, a menudo inducida por el calor, en la superficie de la oblea, lo que hace que los átomos deseados "precipiten" del gas y formen una película sólida. Los subproductos no deseados se extraen.

Deposición de Capa Atómica (ALD)

ALD es una forma de CVD secuencial y altamente avanzada. Descompone el proceso en pasos auto-limitantes, depositando exactamente una capa uniforme de átomos por ciclo. Esto proporciona un control inigualable sobre el espesor y la uniformidad de la película, lo cual es esencial para crear las estructuras de transistores tridimensionales más complejas en los chips de vanguardia.

Comprender las Compensaciones

Ningún método de deposición es perfecto para todas las aplicaciones. Los ingenieros deben elegir basándose en un conjunto claro de compensaciones.

Conformidad: Recubrimiento de Topografía Compleja

La conformidad describe qué tan bien una película cubre una superficie texturizada. CVD y ALD son altamente conformes, lo que significa que pueden depositar una capa uniforme sobre estructuras 3D complejas. PVD es un proceso de línea de visión y tiene dificultades para recubrir uniformemente las paredes laterales y los fondos de las zanjas profundas.

Calidad de la Película frente a Velocidad de Deposición

Generalmente, los procesos más lentos producen películas de mayor calidad. ALD proporciona la más alta calidad y control posibles, pero también es el más lento. Ciertos tipos de CVD ofrecen un equilibrio entre buena calidad a una velocidad mucho mayor, lo que los hace adecuados para películas más gruesas donde la precisión atómica es menos crítica.

Restricciones de Material y Temperatura

El material que se deposita dicta los métodos disponibles. Además, la temperatura de deposición es una preocupación importante. Las altas temperaturas pueden dañar las capas previamente fabricadas en el chip, lo que obliga a los ingenieros a utilizar técnicas a temperaturas más bajas como la CVD mejorada por plasma (PECVD) para pasos posteriores en el flujo de fabricación.

Adaptar el Método a la Aplicación

La elección de la tecnología de deposición está dictada enteramente por la función de la capa dentro de la arquitectura del chip.

- Si su enfoque principal es crear interconexiones metálicas conductoras: PVD es a menudo el caballo de batalla para depositar eficientemente capas de metal puro, especialmente para los niveles principales de cableado.

- Si su enfoque principal es depositar películas aislantes o semiconductoras uniformes: Una forma de CVD es típicamente la mejor opción, ofreciendo un gran equilibrio entre calidad de película, conformidad y rendimiento.

- Si su enfoque principal es construir puertas de transistores 3D de vanguardia y dieléctricos de alto-k: ALD es innegociable por su precisión a nivel atómico y su capacidad perfecta para recubrir características complejas a nanoescala.

En última instancia, dominar la deposición de película delgada es dominar el arte de construir materia funcional, una capa atómica a la vez.

Tabla Resumen:

| Método | Principio Central | Mejor Para | Ventaja Clave |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Pintura en aerosol a escala atómica en vacío | Interconexiones metálicas conductoras | Alta velocidad de deposición para metales puros |

| CVD (Deposición Química de Vapor) | Reacción química en la superficie de la oblea | Películas aislantes/semiconductoras uniformes | Excelente conformidad y rendimiento |

| ALD (Deposición de Capa Atómica) | Reacciones secuenciales y auto-limitantes | Puertas de transistores 3D de vanguardia | Precisión y uniformidad a nivel atómico |

¿Listo para lograr precisión a nivel atómico en su fabricación de semiconductores?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados para procesos avanzados de deposición de película delgada. Ya sea que esté desarrollando chips de próxima generación u optimizando su línea de producción actual, nuestras soluciones garantizan la pureza, precisión y fiabilidad que exige su investigación.

Le ayudamos a:

- Seleccionar la tecnología de deposición adecuada (PVD, CVD, ALD) para su aplicación específica.

- Mejorar la calidad y la conformidad de la película para afrontar los desafíos de la reducción de las características de los chips.

- Mejorar la eficiencia del proceso con equipos fiables y soporte experto.

Construyamos juntos el futuro de la electrónica, una capa atómica a la vez. ¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades de fabricación de semiconductores!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza