La dureza al vacío no es una propiedad material distinta, sino un término que describe la dureza mejorada lograda en materiales procesados dentro de un vacío. Se refiere al resultado superior de métodos de fabricación como la sinterización al vacío o el tratamiento térmico al vacío, donde el entorno en sí es el factor clave para lograr un producto final más duro y puro.

El concepto central es que el vacío no es un agente endurecedor, sino un entorno ideal. Al eliminar gases atmosféricos como el oxígeno, el vacío previene la contaminación y promueve una mejor unión del material, lo que lleva a un material más denso y estructuralmente superior que, como resultado, es significativamente más duro.

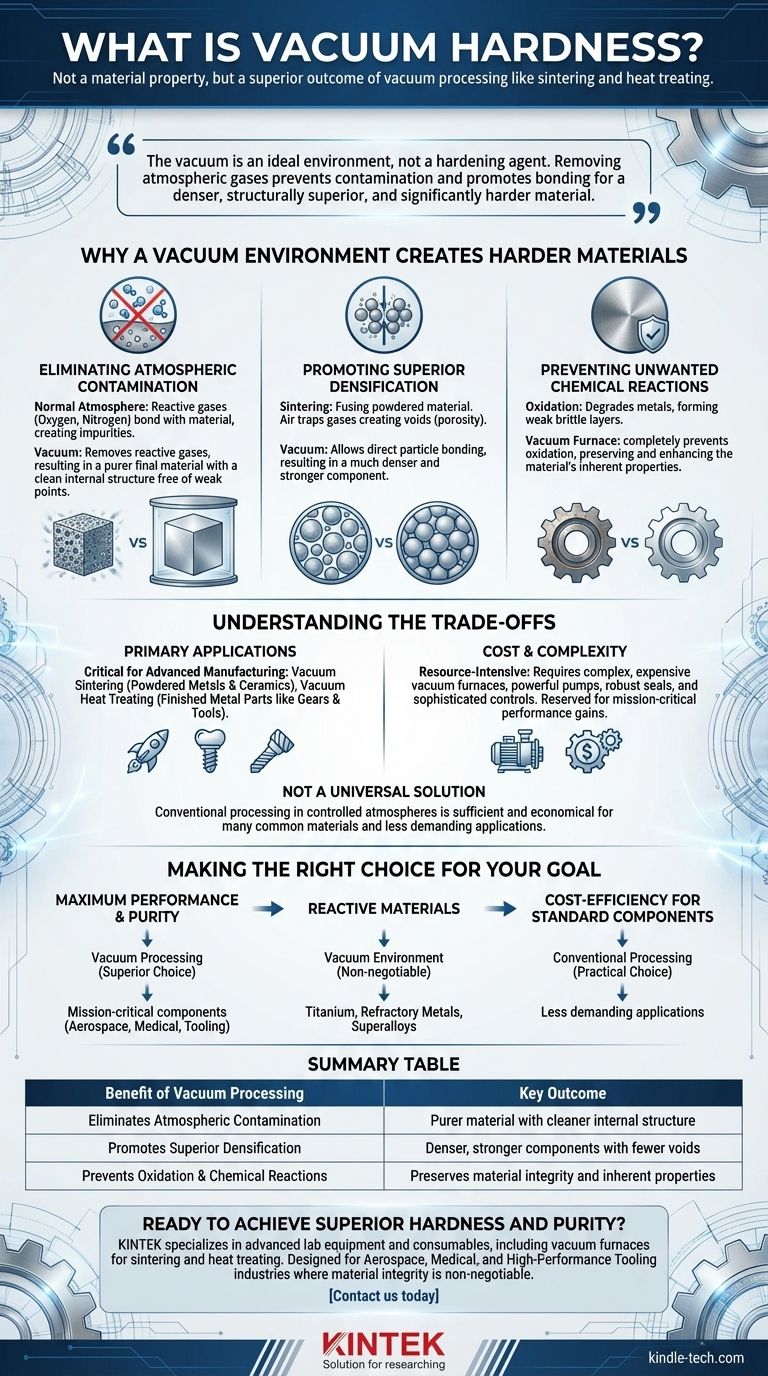

Por qué un entorno de vacío crea materiales más duros

Los beneficios de procesar materiales en vacío no son mágicos; tienen sus raíces en la física y la química fundamentales. La ausencia de aire previene una serie de reacciones destructivas e impedimentos físicos que de otro modo comprometerían la integridad del material.

Eliminación de la contaminación atmosférica

En una atmósfera normal, gases como el oxígeno y el nitrógeno son altamente reactivos a las altas temperaturas utilizadas en la fabricación. Estos gases pueden unirse con el material, creando impurezas.

Un vacío elimina estos gases reactivos. Esto da como resultado un material final más puro con una estructura interna más limpia, libre de los puntos débiles que introducirían las impurezas.

Promoción de una densificación superior

La sinterización es el proceso de fusionar material en polvo en una masa sólida utilizando calor. Si hay aire presente, los gases pueden quedar atrapados entre las partículas del material.

Estas bolsas de gas atrapadas crean huecos, o porosidad, en el producto final, lo que es una fuente significativa de debilidad. Un vacío permite que estas partículas se unan directa y más completamente, lo que resulta en un componente mucho más denso y fuerte.

Prevención de reacciones químicas no deseadas

La oxidación es una reacción común que puede degradar los metales, especialmente a altas temperaturas. Esto puede formar una capa de óxido débil y quebradiza en la superficie o incluso dentro de la estructura del material.

Al eliminar el oxígeno, un horno de vacío previene completamente la oxidación. Esto asegura que las propiedades inherentes del material se preserven y mejoren, en lugar de verse comprometidas por la degradación a nivel superficial.

Comprendiendo las ventajas y desventajas

Aunque el procesamiento al vacío ofrece resultados superiores, es un método especializado y que requiere muchos recursos. Es crucial comprender su contexto y limitaciones para saber cuándo sus beneficios justifican la inversión.

Las aplicaciones principales

El procesamiento al vacío es más crítico para las técnicas de fabricación avanzadas. Es la piedra angular de la sinterización al vacío, utilizada para metales en polvo y cerámicas, y el tratamiento térmico al vacío, utilizado para alterar las propiedades de piezas metálicas terminadas como engranajes y herramientas.

El factor costo y complejidad

Los hornos de vacío y sus sistemas asociados son significativamente más complejos y costosos de operar que los hornos atmosféricos convencionales. Requieren bombas potentes, sellos robustos y sistemas de control sofisticados.

Este alto costo significa que el proceso generalmente se reserva para aplicaciones donde las ganancias de rendimiento, como la dureza extrema, la pureza y la confiabilidad, son absolutamente críticas.

No es una solución universal

Para muchos materiales y aplicaciones comunes, el procesamiento convencional en una atmósfera controlada es perfectamente suficiente y mucho más económico. La decisión de utilizar un entorno de vacío está impulsada por la sensibilidad del material a la contaminación y las demandas de rendimiento del producto final.

Tomando la decisión correcta para su objetivo

En última instancia, especificar un proceso de vacío consiste en adaptar la herramienta a la tarea. Comprender el objetivo subyacente de su proyecto es clave para tomar una decisión informada.

- Si su enfoque principal es el máximo rendimiento y pureza: El procesamiento al vacío es la opción superior para componentes críticos en la industria aeroespacial, médica o herramientas de alto rendimiento donde el fallo no es una opción.

- Si su enfoque principal es trabajar con materiales reactivos: Para metales como el titanio, metales refractarios o ciertas superaleaciones que reaccionan fácilmente con el aire, un entorno de vacío es innegociable para el éxito.

- Si su enfoque principal es la rentabilidad para componentes estándar: El tratamiento térmico o la sinterización atmosférica convencional suelen ser la opción más práctica y económica para aplicaciones menos exigentes.

Al comprender que la "dureza al vacío" es el resultado de un mejor proceso, puede tomar decisiones más precisas y efectivas para sus objetivos de ingeniería.

Tabla resumen:

| Beneficio del procesamiento al vacío | Resultado clave |

|---|---|

| Elimina la contaminación atmosférica | Material más puro con una estructura interna más limpia |

| Promueve una densificación superior | Componentes más densos y fuertes con menos huecos |

| Previene la oxidación y las reacciones químicas | Preserva la integridad del material y sus propiedades inherentes |

¿Listo para lograr una dureza y pureza superiores para sus componentes críticos?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles, incluidos hornos de vacío para sinterización y tratamiento térmico. Nuestras soluciones están diseñadas para las industrias aeroespacial, médica y de herramientas de alto rendimiento, donde la integridad del material no es negociable.

Contáctenos hoy para discutir cómo nuestra experiencia en procesamiento al vacío puede mejorar el rendimiento y la confiabilidad de sus materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son los componentes principales de una zona caliente utilizada en un horno de alta temperatura? Garantice un rendimiento y una eficiencia óptimos

- ¿Qué es el recocido con temple? Un tratamiento térmico especializado para la resistencia a la corrosión y la resistencia mecánica

- ¿Cómo influyen los hornos de precisión automatizados en la evolución estructural del Zr1Nb? Dominio de la hidrogenación y la poligonización

- ¿Qué es la calibración de vacío? Garantizando la Medición Precisa de la Presión para su Proceso

- ¿Cómo se llama el proceso de tratamiento térmico? Una guía sobre recocido, endurecimiento y más

- ¿Cuáles son las desventajas del temple al aire? La velocidad de enfriamiento lenta limita la dureza y la elección del material

- ¿Por qué se requiere un horno de vacío para la soldadura por difusión de titanio? Lograr una integridad estructural de alto rendimiento

- ¿Qué tipo de fuentes de calor se utilizan en la soldadura fuerte (brazing)? Elegir el horno adecuado para su aplicación