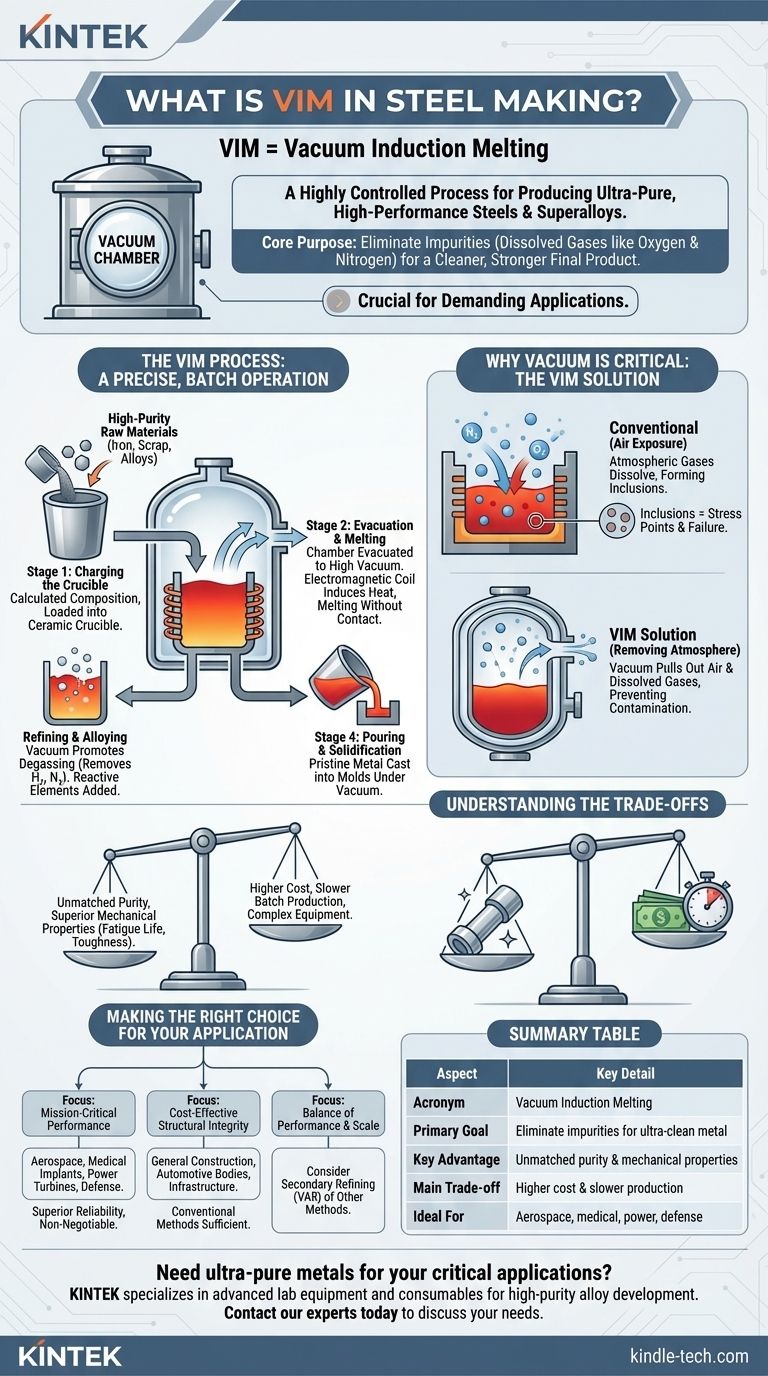

En el contexto de la siderurgia, VIM no es una palabra sino un acrónimo. Significa Fusión por Inducción al Vacío (Vacuum Induction Melting), un proceso altamente controlado y especializado para producir aceros y superaleaciones extremadamente limpios, de alta pureza y alto rendimiento. A diferencia de la fusión convencional, que se realiza al aire libre, VIM se lleva a cabo completamente dentro de una cámara sellada y hermética al vacío para evitar la contaminación por gases atmosféricos.

El propósito principal de la Fusión por Inducción al Vacío (VIM) es eliminar las impurezas, particularmente los gases disueltos como el oxígeno y el nitrógeno, del metal fundido. Esto produce un producto final más limpio, más fuerte y más fiable, adecuado para las aplicaciones más exigentes.

Por qué el vacío es el factor crítico

En la siderurgia convencional, el metal fundido está constantemente expuesto a la atmósfera. Esta exposición es la principal fuente de contaminación que puede comprometer las propiedades del material final.

El problema de la exposición al aire

El aire se compone principalmente de nitrógeno (~78%) y oxígeno (~21%). Cuando estos gases se disuelven en el acero fundido, forman compuestos indeseables llamados inclusiones.

Estas inclusiones microscópicas, como óxidos y nitruros, actúan como puntos de tensión dentro de la estructura cristalina del metal. Son los puntos de partida para grietas y fallos del material.

La solución VIM: Eliminar la atmósfera

Al colocar todo el proceso de fusión dentro de una cámara de vacío, VIM elimina físicamente la fuente de esta contaminación.

Al crear un vacío fuerte, se evacúa el aire, evitando que el oxígeno y el nitrógeno entren en contacto con el metal fundido. El vacío también ayuda a extraer cualquier gas disuelto ya presente en las materias primas sólidas, purificando aún más la fusión.

Desglosando el proceso VIM

El proceso VIM es una operación precisa y orientada por lotes que implica varias etapas clave, todas realizadas sin romper el sello de vacío.

Etapa 1: Carga del crisol

Las materias primas de alta pureza, incluyendo hierro, chatarra y elementos de aleación primarios, se cargan en un crisol cerámico. La composición se calcula con extrema precisión.

Etapa 2: Evacuación y fusión

La cámara se sella y potentes bombas crean un alto vacío. A continuación, se energiza una bobina electromagnética que rodea el crisol, induciendo una potente corriente eléctrica dentro de la carga metálica. Esta corriente genera un calor intenso, fundiendo los materiales sin contacto directo ni llama.

Etapa 3: Refinación y aleación

Una vez fundido, el ambiente de vacío promueve la desgasificación, extrayendo elementos no deseados como el hidrógeno y el nitrógeno del metal líquido. En esta etapa, se pueden añadir con control preciso elementos de aleación altamente reactivos (como aluminio y titanio), que se oxidarían instantáneamente en el aire.

Etapa 4: Vertido y solidificación

Todo el crisol se inclina dentro de la cámara de vacío para verter el metal fundido purificado en moldes, un proceso conocido como colada. Esto asegura que el metal permanezca prístino hasta que se solidifique.

Comprender las compensaciones

VIM produce materiales excepcionales, pero no es el estándar para toda la producción de acero. La decisión de utilizarlo es una compensación directa entre la calidad del material y el coste de producción.

Ventaja clave: Pureza inigualable

El principal beneficio de VIM es la producción de acero excepcionalmente limpio. Esta limpieza se traduce directamente en propiedades mecánicas superiores, incluida una vida a fatiga, tenacidad y resistencia a la fractura mejoradas.

El alto coste de la calidad

VIM es un proceso por lotes, no continuo, lo que limita el volumen de producción. El equipo es complejo y costoso de construir y mantener.

Ciclos de producción más lentos

Lograr y mantener un alto vacío, seguido de las etapas controladas de fusión y refinación, hace que el proceso sea significativamente más lento que las técnicas convencionales de fusión al aire. Este menor rendimiento aumenta el coste por tonelada.

Tomar la decisión correcta para su aplicación

La elección de especificar un material producido por VIM depende totalmente de los requisitos de rendimiento y el presupuesto de su proyecto.

- Si su principal prioridad es el rendimiento en misiones críticas: Para aplicaciones en aeroespacial, implantes médicos, turbinas de generación de energía o defensa, la vida a fatiga y la fiabilidad superiores del acero VIM no son negociables.

- Si su principal prioridad es la integridad estructural rentable: Para la construcción general, carrocerías de automóviles o infraestructuras, el alto coste de VIM es innecesario. Los procesos siderúrgicos convencionales proporcionan el rendimiento requerido a una fracción del coste.

- Si su principal prioridad es un equilibrio entre alto rendimiento y escala de producción: Puede considerar materiales producidos por otros métodos, a veces seguidos de un proceso de refinación al vacío secundario como la Remoldeación por Arco al Vacío (VAR), que purifica aún más un lingote ya colado.

En última instancia, comprender VIM es comprender el principio fundamental de que controlar el entorno de un material durante su creación determina su calidad final.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Acrónimo | Fusión por Inducción al Vacío |

| Objetivo principal | Eliminar impurezas (gases como O₂, N₂) para obtener metal ultrapuro |

| Ventaja clave | Pureza del material inigualable y propiedades mecánicas superiores |

| Compensación principal | Mayor coste y producción más lenta en comparación con los métodos convencionales |

| Ideal para | Aeroespacial, implantes médicos, generación de energía, defensa |

¿Necesita metales ultrapuros para sus aplicaciones críticas? La excepcional limpieza y fiabilidad de los materiales producidos por VIM son esenciales para el rendimiento en misiones críticas en los sectores aeroespacial, médico y energético. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para apoyar el desarrollo y el control de calidad de estas aleaciones de alto rendimiento. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar su producción y pruebas de metales de alta pureza.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada