Para un reactor de pirólisis, la selección del material es una opción de ingeniería crítica que equilibra el costo con el rendimiento bajo condiciones extremas. Los reactores se fabrican típicamente con grados específicos de placas de acero al carbono para calderas, como Q245R y Q345R, o aleaciones más resistentes como el acero inoxidable 304 y 316. La decisión final está dictada por la composición química de la materia prima y la vida útil operativa deseada de la unidad.

La decisión fundamental al seleccionar un material para el reactor se reduce a una compensación entre el costo inicial del acero al carbono y la durabilidad a largo plazo y la resistencia a la corrosión del acero inoxidable. Su materia prima específica es el factor más importante que debe guiar esta elección.

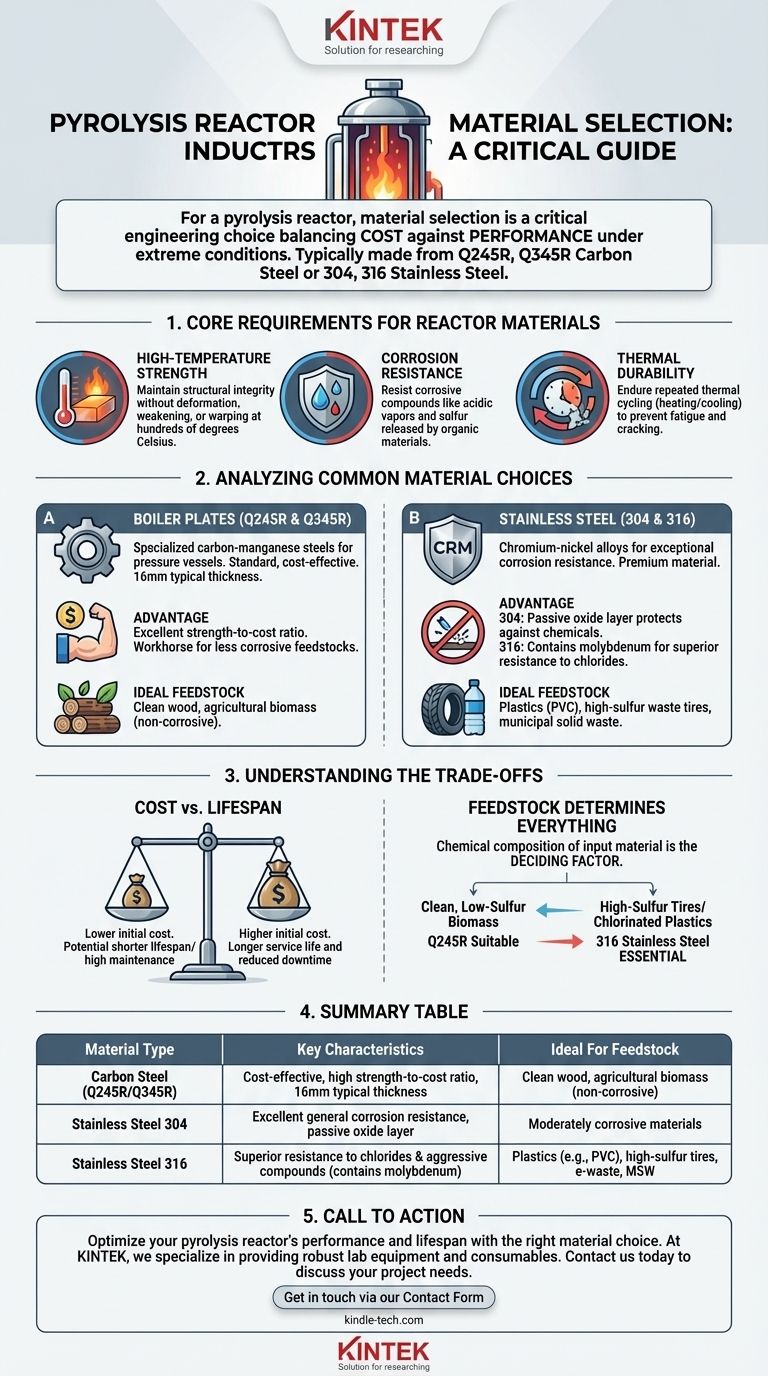

Requisitos fundamentales para los materiales del reactor

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte. El material que contiene esta reacción debe soportar un estrés significativo.

Resistencia a altas temperaturas

Un reactor de pirólisis opera a altas temperaturas, a menudo varios cientos de grados Celsius. El material elegido debe mantener su integridad estructural y no deformarse, debilitarse o pandearse bajo esta carga térmica constante.

Resistencia a la corrosión

Cuando se calientan materiales orgánicos, pueden liberar una variedad de compuestos corrosivos, incluidos vapores ácidos y compuestos de azufre. La pared interior del reactor debe ser capaz de resistir este ataque químico para evitar fallas prematuras.

Durabilidad térmica

El reactor debe soportar ciclos térmicos repetidos: calentamiento para la operación y enfriamiento para el mantenimiento. El material debe resistir la fatiga térmica y el agrietamiento que pueden resultar de esta expansión y contracción constantes.

Análisis de las opciones de materiales comunes

Las dos clases principales de materiales utilizados ofrecen cada una un conjunto distinto de ventajas adecuadas para diferentes contextos operativos.

Placas de caldera (Q245R y Q345R)

Estos son aceros especializados de carbono-manganeso diseñados para la construcción de recipientes a presión y calderas. Representan la opción estándar y rentable para muchos sistemas de pirólisis.

Su principal ventaja es una excelente relación resistencia-costo. Proporcionan la resistencia a altas temperaturas necesaria para muchas aplicaciones, con un espesor típico de 16 mm que garantiza la robustez estructural. Son el material de trabajo para procesar materias primas menos corrosivas, como madera limpia o biomasa agrícola.

Acero inoxidable (304 y 316)

Estas son aleaciones de cromo-níquel conocidas por su excepcional resistencia a la corrosión y al óxido. Se consideran el material premium para aplicaciones de pirólisis más exigentes.

El alto contenido de cromo en el acero inoxidable 304 crea una capa de óxido pasiva y autorreparable que lo protege de una amplia gama de ataques químicos.

Para entornos aún más hostiles, se utiliza el acero inoxidable 316. Incluye molibdeno, que mejora significativamente su resistencia a los cloruros y otros compuestos agresivos que a menudo se encuentran al procesar plásticos (como PVC) o residuos sólidos municipales.

Comprender las compensaciones

Elegir un material no se trata solo del rendimiento; se trata de alinear los requisitos técnicos con su presupuesto y objetivos operativos.

Costo frente a vida útil

La placa de acero para calderas ofrece una inversión inicial mucho menor, lo que la hace atractiva para proyectos con presupuesto limitado o aplicaciones con materia prima no corrosiva.

Sin embargo, si la materia prima es incluso ligeramente corrosiva, los ahorros iniciales pueden eliminarse rápidamente debido a mayores costos de mantenimiento y una vida útil más corta del reactor. El mayor costo inicial del acero inoxidable a menudo se justifica por su vida útil significativamente más larga y el tiempo de inactividad reducido en aplicaciones exigentes.

La materia prima lo determina todo

La composición química de su material de entrada es el factor decisivo.

Procesar biomasa limpia y baja en azufre puede ser perfectamente adecuado para un reactor Q245R. Por el contrario, intentar procesar neumáticos con alto contenido de azufre o plásticos clorados en el mismo reactor provocaría una corrosión y un fallo rápidos. Para estas materias primas agresivas, el acero inoxidable 316 no es un lujo, sino una necesidad.

Tomar la decisión correcta para su operación

El material óptimo está dictado enteramente por sus objetivos operativos y financieros específicos.

- Si su enfoque principal es la rentabilidad con materia prima no corrosiva (por ejemplo, madera limpia, papel): Las placas de acero para calderas como Q245R ofrecen el mejor equilibrio entre rendimiento e inversión inicial.

- Si su enfoque principal es el procesamiento de materiales corrosivos (por ejemplo, plásticos, residuos electrónicos, neumáticos con alto contenido de azufre): Invertir en acero inoxidable 304 o, más robustamente, 316 es esencial para garantizar la longevidad del reactor y la seguridad operativa.

- Si su enfoque principal es la producción de aceites de alta pureza o productos químicos especializados: La superficie no reactiva del acero inoxidable es la opción superior para evitar la contaminación del producto por lixiviación de metales.

En última instancia, un análisis químico exhaustivo de su materia prima es el paso más crítico para seleccionar un material de reactor duradero y eficaz.

Tabla de resumen:

| Tipo de material | Características clave | Ideal para materia prima |

|---|---|---|

| Acero al carbono (Q245R/Q345R) | Rentable, alta relación resistencia-costo, espesor típico de 16 mm | Madera limpia, biomasa agrícola (no corrosiva) |

| Acero inoxidable 304 | Excelente resistencia general a la corrosión, capa de óxido pasiva | Materiales moderadamente corrosivos |

| Acero inoxidable 316 | Resistencia superior a cloruros y compuestos agresivos (contiene molibdeno) | Plásticos (p. ej., PVC), neumáticos con alto contenido de azufre, residuos electrónicos, RSU |

Optimice el rendimiento y la vida útil de su reactor de pirólisis con la elección correcta del material. La selección entre acero al carbono y acero inoxidable es fundamental para equilibrar el costo, la durabilidad y la resistencia a las materias primas corrosivas. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio robustos, incluidos reactores diseñados para procesos térmicos exigentes. Nuestros expertos pueden ayudarle a analizar su materia prima específica y sus objetivos operativos para recomendar el material de reactor ideal, garantizando la fiabilidad y eficiencia a largo plazo para su laboratorio. Contáctenos hoy para discutir las necesidades de su proyecto y permita que KINTEK sea su socio en soluciones avanzadas de laboratorio. Póngase en contacto a través de nuestro Formulario de contacto

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuál es la función de un reactor hidrotermal de temperatura constante? Dominio de la Activación de Cenizas Volantes de Carbón

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS