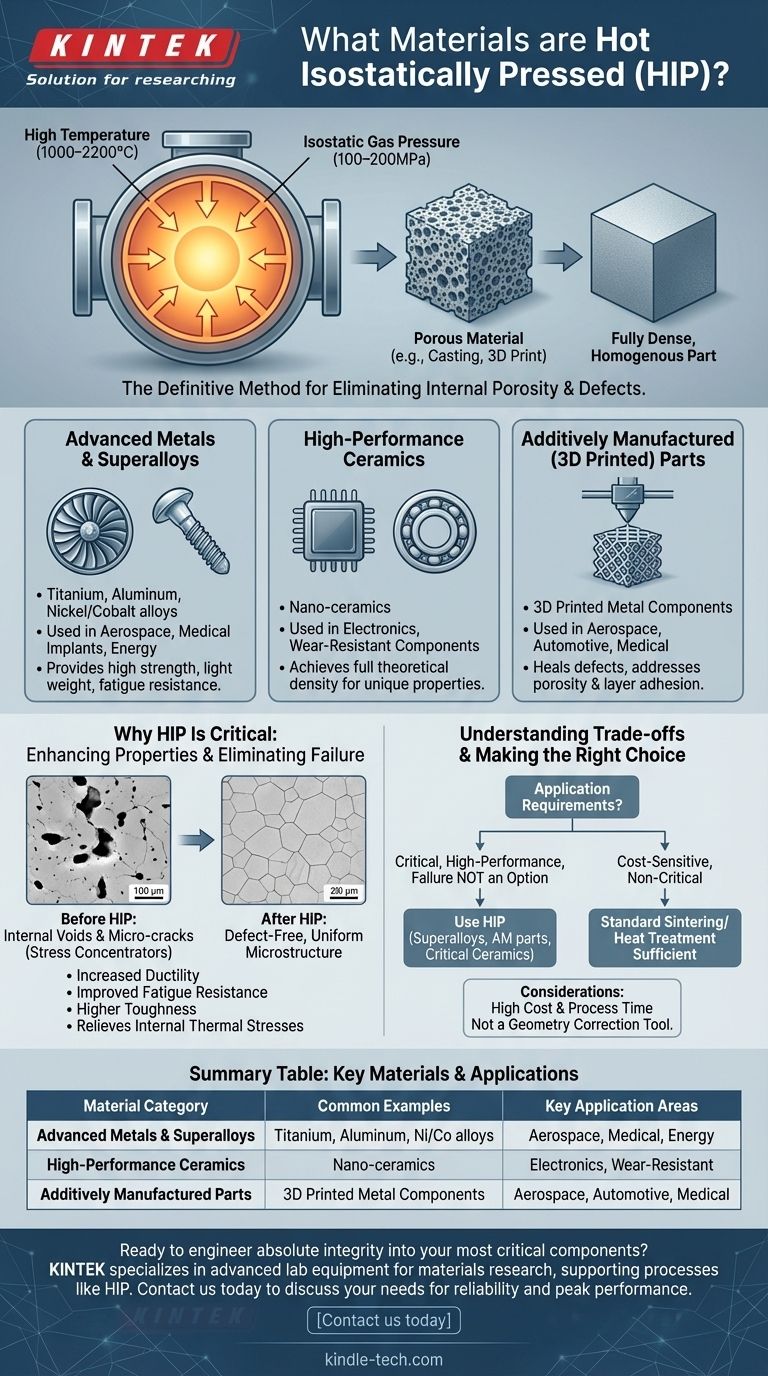

En esencia, el prensado isostático en caliente (HIP) es un proceso térmico transformador utilizado en una amplia gama de materiales de alto rendimiento. Se aplica con mayor frecuencia a metales como el titanio y el aluminio, diversas superaleaciones en polvo y cerámicas avanzadas. El proceso no se limita a las materias primas; también es un paso de acabado crítico para componentes producidos mediante fundición, sinterización y fabricación aditiva.

El prensado isostático en caliente se entiende mejor no por los materiales específicos que puede procesar, sino por el problema que resuelve. Es el método definitivo para eliminar la porosidad interna y los defectos, creando piezas de densidad total con propiedades mecánicas superiores para aplicaciones donde el fallo no es una opción.

Por qué el HIP es un paso de fabricación crítico

El prensado isostático en caliente somete un componente tanto a alta temperatura (1000–2200 °C) como a presión isostática de gas (100–200 MPa). Esta combinación logra resultados que el calor o la presión por sí solos no pueden.

El objetivo fundamental: lograr la densidad total

Muchos métodos de fabricación, especialmente la fundición y la impresión 3D, dejan vacíos o poros internos microscópicos. El HIP utiliza alta presión para comprimir físicamente el material desde todas las direcciones, colapsando estos vacíos y uniendo el material a nivel metalúrgico.

Este proceso transforma un componente de una forma casi neta a una estructura homogénea y de densidad total.

Eliminación de puntos de fallo en el origen

Los defectos internos como poros, microfisuras y una mala adhesión de las capas en las piezas impresas en 3D actúan como concentradores de tensión. Bajo carga, estas diminutas fallas pueden crecer y provocar un fallo prematuro del componente.

El HIP elimina estos defectos internos, aumentando significativamente la estabilidad y la vida útil del material, lo cual es esencial para piezas en entornos extremos como unidades de potencia o tuberías submarinas.

Mejora de las propiedades mecánicas

Al crear una microestructura uniforme y libre de defectos, el HIP mejora directamente las propiedades clave del material. Las piezas tratadas con HIP exhiben una ductilidad, resistencia a la fatiga y tenacidad general mediblemente mayores.

El proceso también alivia las tensiones térmicas internas que pueden acumularse durante la fundición o la fabricación aditiva.

Categorías clave de materiales y aplicaciones

Aunque muchos materiales pueden someterse a HIP, el proceso se reserva normalmente para aquellos utilizados en aplicaciones exigentes y de alto rendimiento.

Metales avanzados y superaleaciones

Los metales como el titanio, el aluminio y diversas superaleaciones a base de níquel o cobalto son candidatos principales para el HIP.

Estos se utilizan con frecuencia en aplicaciones aeroespaciales, implantes médicos y energéticas donde la combinación de poco peso, alta resistencia y resistencia a la fatiga no es negociable.

Cerámicas de alto rendimiento

Ciertos materiales avanzados, como las nanocerámicas, son notoriamente difíciles de densificar mediante métodos de sinterización tradicionales.

El HIP proporciona la combinación necesaria de calor y presión para lograr la densidad teórica total, desbloqueando las propiedades únicas de estos materiales para su uso en aplicaciones electrónicas de vanguardia o resistentes al desgaste.

Componentes fabricados aditivamente (impresos en 3D)

El prensado isostático en caliente se está convirtiendo en un paso indispensable en el flujo de trabajo de la fabricación aditiva. Es la forma más eficaz de abordar la porosidad inherente y la adhesión inconsistente de las capas comunes en las piezas metálicas impresas en 3D.

El HIP cura eficazmente estos defectos, transformando una pieza impresa en un componente totalmente consolidado con propiedades que pueden igualar o superar las de sus homólogos fabricados tradicionalmente.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el HIP es un proceso especializado que no es adecuado ni necesario para todas las aplicaciones. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Alto coste y tiempo de proceso

El equipo necesario para generar calor y presión extremos de forma segura es caro de construir y operar. Los ciclos de calentamiento, presurización y enfriamiento también pueden llevar mucho tiempo.

Debido a esto, el HIP añade un coste y un tiempo de entrega significativos al proceso de fabricación.

No es una herramienta de corrección de geometría

El HIP es un proceso de densificación, no de conformación. No corregirá imperfecciones superficiales, imprecisiones dimensionales ni alterará la geometría general de una pieza.

El componente ya debe estar en su forma casi neta antes de entrar en la cámara de HIP.

¿Cuándo es realmente necesario?

La decisión de utilizar HIP es una decisión de ingeniería y económica. Se reserva para aplicaciones en las que el coste potencial del fallo del componente —en términos de seguridad, pérdida financiera o fallo de la misión— supera con creces el coste del propio proceso HIP.

Tomar la decisión correcta para su componente

Integrar el HIP en su plan de fabricación depende totalmente de los requisitos de rendimiento de la pieza final.

- Si su principal objetivo es el máximo rendimiento y fiabilidad: Utilice HIP para componentes críticos, especialmente aquellos fabricados con superaleaciones o mediante fabricación aditiva, para garantizar una microestructura libre de defectos.

- Si su principal objetivo es densificar materiales difíciles de sinterizar: HIP es el método definitivo para lograr la densidad total en cerámicas avanzadas y ciertos compuestos de metalurgia de polvos.

- Si su principal objetivo son piezas no críticas y sensibles al coste: Es probable que el HIP sea un gasto innecesario, y la sinterización estándar o el tratamiento térmico serán suficientes para la aplicación.

En última instancia, emplear el prensado isostático en caliente es una decisión estratégica para incorporar integridad material absoluta en sus componentes más críticos.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Áreas de aplicación clave |

|---|---|---|

| Metales avanzados y superaleaciones | Titanio, Aluminio, Aleaciones de Níquel/Cobalto | Aeroespacial, Implantes médicos, Energía |

| Cerámicas de alto rendimiento | Nanocerámicas | Electrónica, Componentes resistentes al desgaste |

| Piezas fabricadas aditivamente | Componentes metálicos impresos en 3D | Aeroespacial, Automoción, Médico |

¿Listo para incorporar integridad absoluta en sus componentes más críticos?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de materiales, incluidas tecnologías que respaldan procesos como el prensado isostático en caliente. Si trabaja con metales de alto rendimiento, superaleaciones, cerámicas o fabricación aditiva y requiere densidad de material garantizada y propiedades mecánicas superiores, nuestra experiencia puede ayudarle.

Contáctenos hoy para analizar cómo podemos apoyar las necesidades de fiabilidad y máximo rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único

- ¿Qué presión tiene el prensado isostático en caliente? Logre densidad total y rendimiento superior del material

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza