En esencia, el acero sinterizado se fabrica principalmente a partir de una base de polvo de hierro atomizado. Este polvo de hierro se mezcla luego con otros polvos elementales o prealeados para lograr las propiedades deseadas de la aleación de acero final. Por ejemplo, para crear acero inoxidable sinterizado, se mezclan polvos de cromo y níquel con el polvo de hierro base antes de que comience el proceso de sinterización.

La conclusión clave es que el "acero sinterizado" no se define por un conjunto único de materiales, sino por el proceso de fabricación. Implica compactar polvos metálicos, principalmente hierro mezclado con elementos de aleación específicos, y luego calentarlos para fusionar las partículas y formar una pieza sólida y funcional.

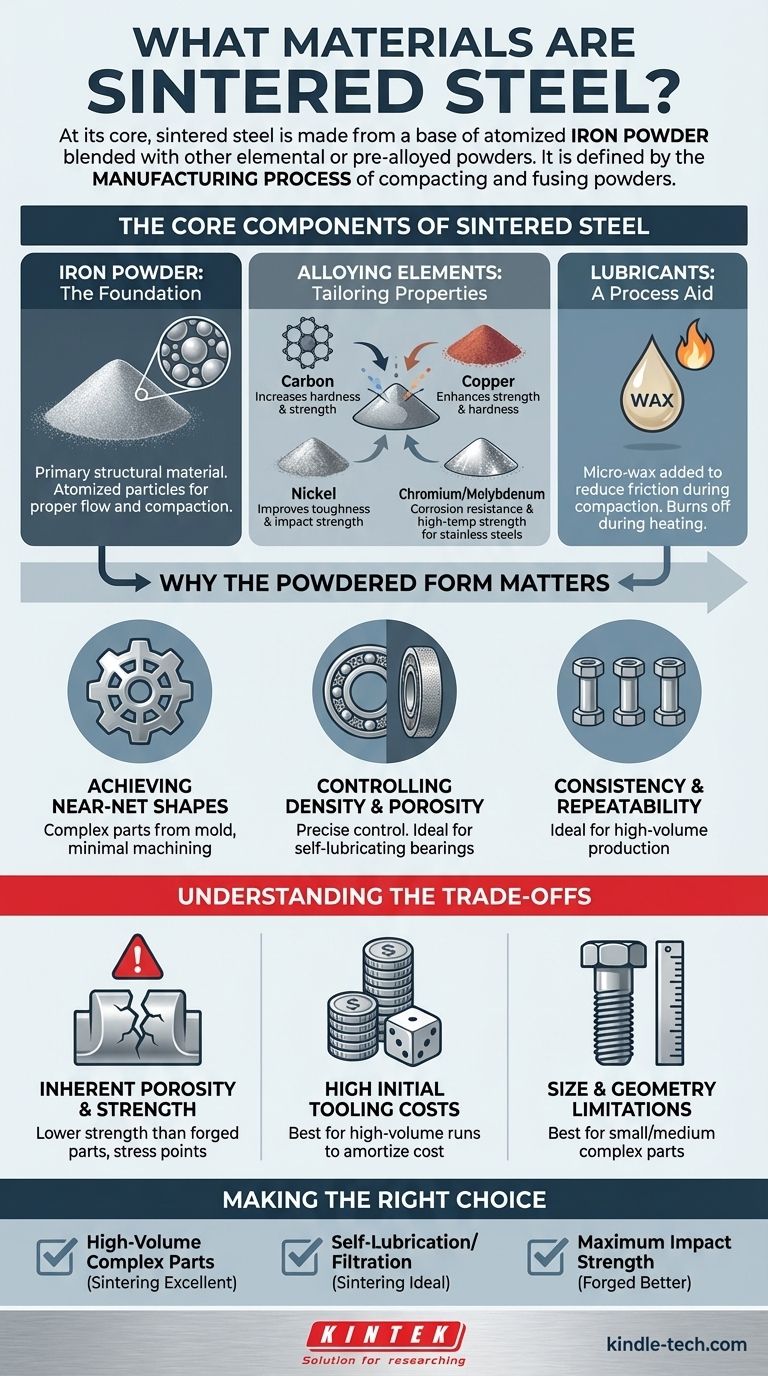

Los componentes centrales del acero sinterizado

Comprender el acero sinterizado requiere observar los polvos individuales que sirven como sus bloques de construcción. Cada componente se selecciona para impartir características específicas al producto final.

Polvo de hierro: la base

La gran mayoría de cualquier pieza de acero sinterizado es polvo de hierro atomizado. Este sirve como material estructural principal. El tamaño y la forma de estas partículas de hierro se controlan cuidadosamente para garantizar un flujo y una compactación adecuados en el troquel.

Elementos de aleación: adaptando las propiedades

Aquí es donde el material se define verdaderamente. Al agregar polvos específicos a la base de hierro, los fabricantes pueden crear una amplia gama de aleaciones de acero con diferentes propiedades mecánicas.

Los elementos de aleación comunes incluyen:

- Carbono (en forma de polvo de grafito): El elemento más crítico para convertir el hierro en acero, ya que aumenta la dureza y la resistencia.

- Cobre: Mejora la resistencia y la dureza mediante el endurecimiento por precipitación durante el proceso de sinterización.

- Níquel: Mejora la tenacidad, la resistencia al impacto y la capacidad de endurecimiento.

- Cromo y Molibdeno: Clave para crear aceros inoxidables sinterizados, ya que proporcionan resistencia a la corrosión y a altas temperaturas.

Lubricantes: una ayuda para el proceso

Casi siempre se añade un componente no metálico, como una microcera, a la mezcla de polvo. Este lubricante reduce la fricción entre el polvo y las paredes del troquel durante la etapa de compactación, lo que garantiza una densidad uniforme y evita daños en las herramientas. Está diseñado para quemarse por completo durante la fase inicial del ciclo de calentamiento.

Por qué es importante la forma en polvo

El uso de metales en polvo es la característica definitoria de la sinterización y desbloquea sus principales ventajas sobre la fundición o forja tradicionales.

Lograr formas casi netas

La sinterización permite la creación de piezas complejas e intrincadas directamente desde el molde. Esta capacidad de "forma casi neta" reduce o elimina drásticamente la necesidad de mecanizado posterior al proceso, ahorrando tiempo y desperdicio de material.

Control de la densidad y la porosidad

El proceso otorga a los ingenieros un control preciso sobre la densidad de la pieza final. Si bien se pueden fabricar piezas de alta densidad que rivalizan con la resistencia del acero laminado, el proceso también se puede utilizar para crear piezas con porosidad controlada. Esto es ideal para cojinetes autolubricantes, que se impregnan de aceite, o para filtros.

Consistencia y repetibilidad

Como se señala en el análisis de fabricación, el proceso de compactación en troquel es excepcionalmente consistente. Esto hace que la sinterización sea ideal para tiradas de producción de gran volumen en las que cada pieza debe ser una réplica casi perfecta de la anterior, como en las industrias automotriz o de electrodomésticos.

Comprender las compensaciones

Aunque es potente, el proceso de sinterización tiene limitaciones específicas que lo hacen adecuado para algunas aplicaciones y no para otras.

Porosidad inherente y resistencia

A menos que se realicen operaciones secundarias como dimensionamiento o infiltración, una pieza sinterizada generalmente tendrá cierta porosidad residual. Esto puede hacer que sea menos resistente que una pieza de densidad total hecha por forja. Los diminutos vacíos internos pueden actuar como puntos de concentración de tensión bajo cargas extremas.

Altos costos iniciales de herramientas

Los troqueles y herramientas necesarios para el proceso de compactación están hechos de acero para herramientas endurecido y son costosos de producir. Esta alta inversión inicial significa que la sinterización es más rentable para tiradas de producción de gran volumen que pueden amortizar el costo de las herramientas a lo largo de miles o millones de piezas.

Limitaciones de tamaño y geometría

El proceso generalmente es más adecuado para componentes pequeños y medianos. Las piezas extremadamente grandes pueden ser difíciles de producir debido a las inmensas presiones requeridas para una compactación uniforme.

Tomar la decisión correcta para su objetivo

Seleccionar acero sinterizado es una decisión de ingeniería impulsada por las demandas específicas de la aplicación.

- Si su enfoque principal es la producción de gran volumen de piezas complejas: La sinterización es una excelente opción para crear componentes intrincados como engranajes y levas con un mecanizado y desperdicio mínimos.

- Si su enfoque principal es la autolubricación o la filtración: La capacidad de controlar la porosidad hace que la sinterización sea el método ideal para producir cojinetes impregnados de aceite y filtros especializados.

- Si su enfoque principal es la máxima resistencia al impacto o a la fatiga: Un componente forjado o mecanizado a partir de un tocho sólido puede ser una opción más adecuada para aplicaciones que enfrentan cargas extremas e impredecibles.

En última instancia, el acero sinterizado proporciona una vía de fabricación precisa y repetible para crear piezas de acero complejas cuando su equilibrio único de propiedades se alinea con sus objetivos de ingeniería.

Tabla de resumen:

| Componente | Función en el acero sinterizado | Propiedades clave/Ejemplos |

|---|---|---|

| Polvo de hierro | Base estructural principal | Partículas atomizadas para compactación |

| Elementos de aleación | Adaptar las propiedades mecánicas | Carbono (dureza), Cobre (resistencia), Níquel (tenacidad) |

| Lubricantes | Ayuda en el proceso de compactación | Microcera (se quema durante el calentamiento) |

| Control de porosidad | Definir la funcionalidad de la pieza | Alta densidad para resistencia, huecos controlados para autolubricación |

¿Necesita piezas de acero sinterizado diseñadas con precisión para su producción de gran volumen? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones personalizadas para crear componentes complejos de forma casi neta con porosidad controlada y una consistencia excepcional. Permita que nuestra experiencia en materiales de sinterización le ayude a lograr eficiencia y reducir el desperdicio. Contáctenos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

La gente también pregunta

- ¿Cómo logran los reactores de plasma de nitrógeno una conversión de alta eficiencia? Maximizar la recuperación de recursos de los lodos

- ¿Cuáles son las ventajas de utilizar equipos de calentamiento por yul extremadamente rápido (EJH)? Precisión en la síntesis de películas delgadas

- ¿Cuánto tiempo se tarda en fabricar diamantes sintéticos? Descubre la ciencia de 6 a 8 semanas detrás de las gemas cultivadas en laboratorio

- ¿Por qué es necesario mantener 120°C en el pretratamiento con ácido sulfúrico diluido? Optimizar la eficiencia de conversión de la biomasa

- ¿Se puede utilizar la FTIR para el análisis cuantitativo? Sí, aquí le explicamos cómo medir la concentración con precisión

- ¿Cuánta electricidad consume un horno de arco? El inmenso poder detrás de la siderurgia moderna

- ¿Qué materiales se utilizan en el proceso de sinterización? Una guía de metales, cerámicas y aleaciones personalizadas

- ¿Qué categorías generales de materiales se utilizan en la sinterización? De metales a cerámicas para aplicaciones de alta precisión