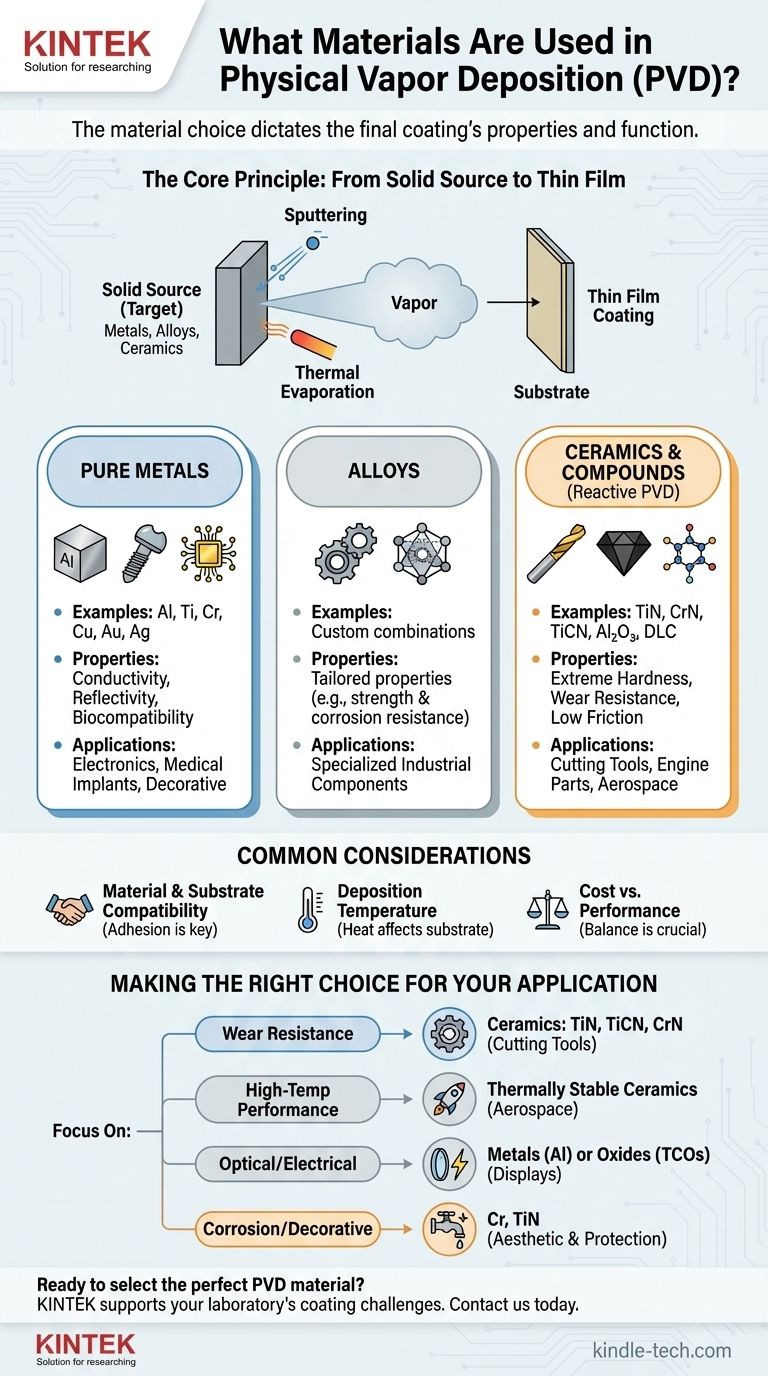

La respuesta corta es que la Deposición Física de Vapor (PVD) puede utilizar una amplia gama de materiales fuente, principalmente metales, aleaciones y cerámicas. El material específico elegido está determinado enteramente por las propiedades deseadas del recubrimiento final, como la dureza, el color, la resistencia a la temperatura o la conductividad eléctrica.

La versatilidad de PVD radica en su capacidad para transformar materiales fuente sólidos —desde titanio puro hasta compuestos cerámicos complejos— en una película delgada de alto rendimiento. El material con el que se empieza dicta directamente la función de la pieza recubierta final.

El Principio Fundamental: De la Fuente Sólida a la Película Delgada

Para entender qué materiales se pueden usar, primero debe comprender el proceso PVD. Es una técnica de "línea de visión" donde un material sólido se vaporiza en un vacío, se transporta átomo por átomo y se condensa sobre un sustrato como una película delgada.

El Material Fuente (o "Blanco")

El proceso comienza con un material fuente sólido, a menudo llamado blanco. Este material debe estar en una forma sólida y de alta pureza, como un bloque, lingote o polvo.

El Proceso de Vaporización

Los dos métodos más comunes para vaporizar este material fuente son la pulverización catódica y la evaporación térmica. La pulverización catódica utiliza iones energéticos para golpear físicamente los átomos del blanco, mientras que la evaporación utiliza calor para hervir el material y convertirlo en vapor. La idoneidad de un material para PVD depende de su capacidad para someterse a uno de estos procesos de manera eficiente.

Una Taxonomía de Materiales PVD

Los materiales utilizados en PVD se seleccionan para impartir propiedades específicas a una superficie. Generalmente se dividen en tres categorías.

Metales Puros

Los metales puros son ampliamente utilizados por sus propiedades únicas. Típicamente se depositan mediante pulverización catódica o evaporación.

Ejemplos comunes incluyen:

- Aluminio (Al): Para recubrimientos reflectantes y capas conductoras en electrónica.

- Titanio (Ti): Como base para recubrimientos duros y por su biocompatibilidad en implantes médicos.

- Cromo (Cr): Para acabados decorativos y como capa dura y resistente a la corrosión.

- Cobre (Cu): Para pistas conductoras en circuitos integrados.

- Oro (Au) y Plata (Ag): Para contactos eléctricos y fines decorativos.

Aleaciones

Las aleaciones se utilizan cuando se necesita una combinación de propiedades que un solo metal no puede proporcionar. La aleación se fabrica en un único blanco fuente y se deposita conjuntamente.

Cerámicas y Compuestos

Aquí es donde PVD se vuelve excepcionalmente potente. Los recubrimientos cerámicos extremadamente duros, duraderos y resistentes a la temperatura son una aplicación principal. A menudo se forman utilizando una técnica llamada PVD reactivo.

En este proceso, un blanco de metal puro (como el titanio) se vaporiza, pero también se introduce un gas reactivo (como el nitrógeno) en la cámara de vacío. El metal y el gas reaccionan y se combinan en la superficie del sustrato para formar un nuevo compuesto.

Ejemplos comunes incluyen:

- Nitruro de Titanio (TiN): Una cerámica muy dura de color dorado utilizada en herramientas de corte y brocas.

- Nitruro de Cromo (CrN): Proporciona una resistencia superior a la corrosión y dureza para herramientas y componentes.

- Carbonitruro de Titanio (TiCN): Un recubrimiento aún más duro que el TiN, utilizado para aplicaciones de alto desgaste.

- Óxido de Aluminio (Al₂O₃): Un aislante eléctrico utilizado en aplicaciones de semiconductores.

- Carbono Tipo Diamante (DLC): Un recubrimiento extremadamente duro y de baja fricción utilizado en piezas de motor y cuchillas.

Errores Comunes y Consideraciones

La elección de un material no se trata solo de las propiedades finales. El proceso en sí introduce limitaciones prácticas.

Compatibilidad de Material y Sustrato

No todos los materiales de recubrimiento se adhieren bien a todos los sustratos. La preparación de la superficie es crítica, y a veces se requiere una "capa de unión" intermedia de un material diferente (como titanio) para asegurar que el recubrimiento primario se adhiera correctamente.

Temperatura de Deposición

El proceso PVD genera calor, y la temperatura del sustrato puede afectar las propiedades finales de la película. Algunos sustratos, como los plásticos, no pueden soportar altas temperaturas, lo que limita los tipos de recubrimientos o parámetros de proceso que se pueden utilizar.

Costo vs. Rendimiento

Los recubrimientos cerámicos complejos formados por pulverización catódica reactiva son más difíciles y costosos de producir que las simples películas de aluminio evaporado. El rendimiento requerido debe justificar el costo y la complejidad del proceso.

Tomando la Decisión Correcta para su Aplicación

Su elección final de material siempre está impulsada por el problema que necesita resolver.

- Si su enfoque principal es la resistencia al desgaste: Sus mejores opciones son los recubrimientos cerámicos duros como el Nitruro de Titanio (TiN), el Carbonitruro de Titanio (TiCN) o el Nitruro de Cromo (CrN), que son ideales para herramientas de corte y componentes industriales.

- Si su enfoque principal es el rendimiento a altas temperaturas: Debe buscar recubrimientos cerámicos densos y térmicamente estables utilizados en la industria aeroespacial para proteger los componentes del calor extremo.

- Si su enfoque principal son las propiedades ópticas o eléctricas: La elección será muy específica, desde metales como el aluminio para la reflectividad hasta óxidos conductores transparentes para paneles solares y pantallas.

- Si su enfoque principal es la resistencia a la corrosión o un acabado decorativo: Materiales como el Cromo (Cr) o el Nitruro de Titanio (TiN) ofrecen protección y un acabado estético de alta calidad.

En última instancia, la selección de materiales en PVD es una decisión de ingeniería precisa que define la capacidad del producto terminado.

Tabla Resumen:

| Categoría de Material | Ejemplos Comunes | Propiedades Clave | Aplicaciones Principales |

|---|---|---|---|

| Metales Puros | Aluminio (Al), Titanio (Ti), Cromo (Cr), Oro (Au) | Conductividad, Reflectividad, Biocompatibilidad | Electrónica, Implantes Médicos, Acabados Decorativos |

| Aleaciones | Combinaciones de metales personalizadas | Propiedades combinadas (p. ej., resistencia y resistencia a la corrosión) | Componentes industriales especializados |

| Cerámicas/Compuestos | Nitruro de Titanio (TiN), Nitruro de Cromo (CrN), Carbono Tipo Diamante (DLC) | Dureza Extrema, Resistencia al Desgaste, Baja Fricción | Herramientas de Corte, Piezas de Motor, Componentes Aeroespaciales |

¿Listo para seleccionar el material de recubrimiento PVD perfecto para su aplicación? La elección correcta del material es fundamental para lograr la dureza, la resistencia a la corrosión o el rendimiento eléctrico deseados en sus componentes. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de desarrollo y producción de recubrimientos PVD. Nuestros expertos pueden ayudarle a navegar por la selección de materiales y los parámetros del proceso para garantizar resultados óptimos. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar los desafíos de recubrimiento PVD de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Fabricante personalizado de piezas de PTFE Teflon para gradillas de tubos de centrífuga

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles