En principio, cualquier material eléctricamente conductor puede calentarse por inducción, pero la efectividad varía drásticamente. Los mejores materiales son los metales ferromagnéticos como el hierro y la mayoría de los aceros, que se calientan rápida y eficientemente. Otros materiales conductores como aceros inoxidables específicos, aluminio, cobre, latón e incluso grafito pueden calentarse, pero requieren diferentes parámetros de proceso y son generalmente menos eficientes.

El éxito del calentamiento por inducción no se trata simplemente de la conductividad eléctrica. Es una combinación de dos propiedades clave: la permeabilidad magnética de un material, que multiplica el efecto magnético, y su resistividad eléctrica, que determina la eficacia con la que las corrientes inducidas generan calor.

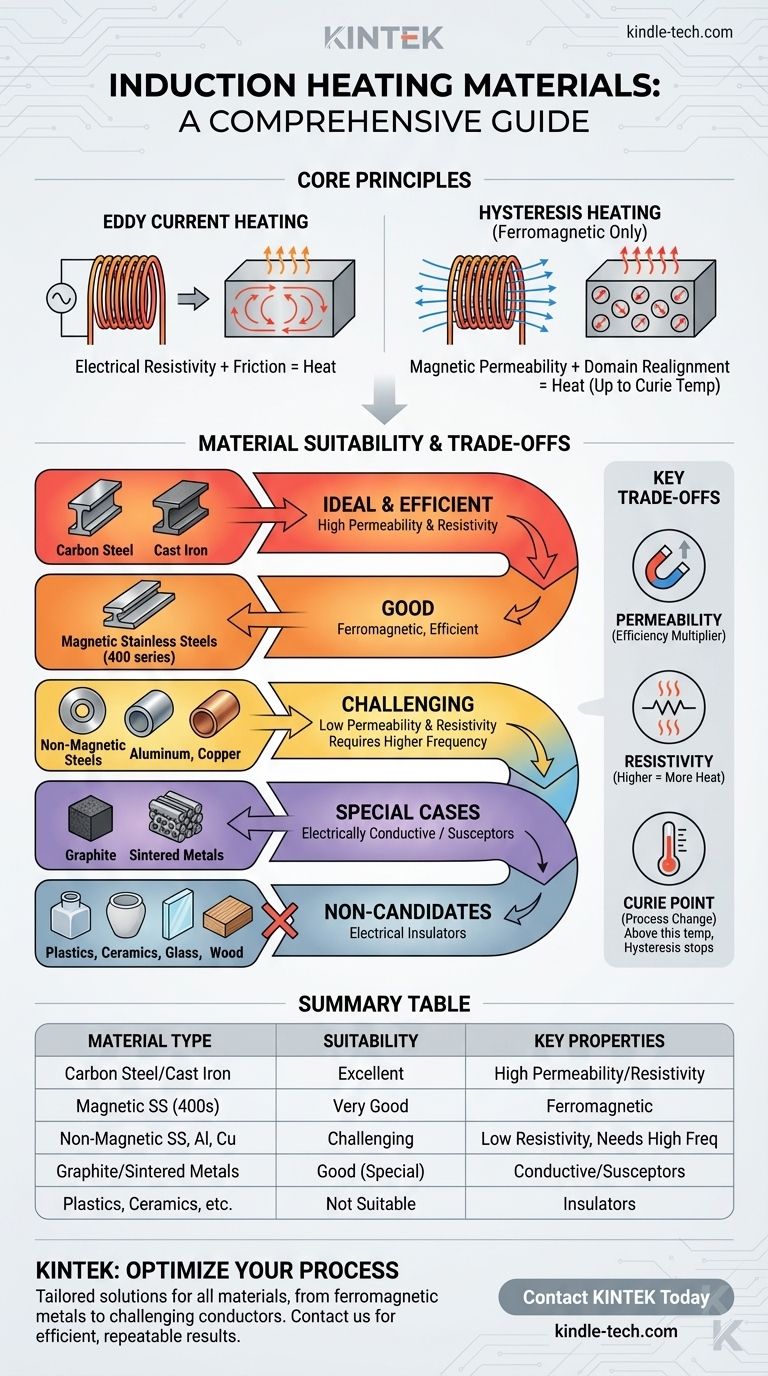

Los principios fundamentales de la selección de materiales

Para entender por qué algunos materiales funcionan mejor que otros, debe comprender los dos mecanismos de calentamiento en juego.

Calentamiento por corrientes de Foucault

Este es el principio universal del calentamiento por inducción que se aplica a todos los materiales conductores.

Una corriente alterna en la bobina de inducción crea un campo magnético fluctuante. Este campo, a su vez, induce corrientes eléctricas circulantes dentro de la pieza de trabajo, conocidas como corrientes de Foucault.

Cada material tiene cierta resistencia al flujo de electricidad. A medida que estas corrientes de Foucault fluyen contra la resistividad eléctrica del material, generan fricción y calor. Esto se conoce como calentamiento Joule (P = I²R).

Calentamiento por histéresis

Este es un potente efecto secundario que solo ocurre en materiales ferromagnéticos como hierro, níquel, cobalto y la mayoría de los aceros.

Estos materiales están compuestos por pequeñas regiones magnéticas llamadas dominios. El campo magnético que alterna rápidamente de la bobina fuerza a estos dominios a invertir su polaridad de un lado a otro millones de veces por segundo.

Esta rápida realineación crea una inmensa fricción interna, que genera una cantidad significativa de calor. El calentamiento por histéresis es extremadamente eficiente, pero deja de funcionar una vez que el material alcanza su temperatura de Curie, el punto en el que pierde sus propiedades magnéticas.

Un desglose material por material

La idoneidad de un material es un resultado directo de los principios anteriores.

Candidatos ideales: acero al carbono y hierro fundido

Estos son los materiales más fáciles y eficientes de calentar por inducción. Poseen tanto una alta permeabilidad magnética (lo que permite un potente calentamiento por histéresis) como una resistividad eléctrica relativamente alta (lo que permite un calentamiento eficaz por corrientes de Foucault). Este calentamiento de doble acción hace que el proceso sea muy rápido.

Buenos candidatos: aceros inoxidables magnéticos

Los aceros inoxidables de la serie 400 (por ejemplo, 410, 430) son ferríticos y magnéticos. Se comportan de manera muy similar al acero al carbono y se calientan muy bien, lo que los convierte en excelentes candidatos para procesos de inducción como el endurecimiento o la soldadura fuerte.

Candidatos desafiantes: aceros no magnéticos, cobre y aluminio

Los aceros inoxidables no magnéticos (como las series comunes 304 o 316), el aluminio y el cobre carecen de permeabilidad magnética. Esto significa que solo pueden calentarse por corrientes de Foucault.

Además, materiales como el cobre y el aluminio tienen una resistividad eléctrica muy baja. Esto dificulta la generación de calor y requiere frecuencias significativamente más altas para concentrar las corrientes de Foucault cerca de la superficie (un fenómeno conocido como "efecto pelicular"). Calentarlos es posible, pero mucho menos eficiente energéticamente.

Casos especiales: grafito y metales sinterizados

El grafito no es un metal, pero es eléctricamente conductor. Se puede calentar eficazmente por inducción y a menudo se utiliza como crisol para calentar indirectamente materiales no conductores. Los metales sinterizados, como el carburo de tungsteno, también se pueden calentar dependiendo de su composición y material aglutinante (por ejemplo, cobalto).

No candidatos: aislantes

Materiales como plásticos, cerámicas, vidrio y madera son aislantes eléctricos. El campo magnético los atraviesa sin inducir ninguna corriente, por lo que no pueden calentarse directamente por inducción.

Comprender las compensaciones clave

La selección de un material no se trata solo de si puede calentarse, sino de cuán controlable y eficiente es el proceso.

Permeabilidad: el multiplicador de eficiencia

La presencia de permeabilidad magnética hace que un material sea drásticamente más fácil de calentar. La energía necesaria para calentar una pieza de acero hasta su temperatura de Curie (alrededor de 770 °C / 1420 °F) es mucho menor que la energía necesaria para alcanzar la misma temperatura en una pieza de aluminio de tamaño similar.

Resistividad: el factor contraintuitivo

Aunque pueda parecer contradictorio, para una corriente inducida dada, una mayor resistividad eléctrica resulta en más calor. Por eso, el acero inoxidable (con mayor resistividad) se calienta más fácilmente mediante corrientes de Foucault que el cobre (con muy baja resistividad), aunque el cobre sea un "mejor" conductor.

El punto de Curie: un cambio de proceso incorporado

Para el tratamiento térmico del acero, la temperatura de Curie es un hito crítico del proceso. Por debajo de esta temperatura, el calentamiento es rápido debido tanto a la histéresis como a las corrientes de Foucault. Por encima de ella, la histéresis se detiene y la velocidad de calentamiento disminuye significativamente. Este aspecto autorregulador puede utilizarse para evitar el sobrecalentamiento en algunas aplicaciones.

Tomar la decisión correcta para su objetivo

Su aplicación dicta el material ideal y los parámetros del proceso.

- Si su objetivo principal es la máxima velocidad y eficiencia de calentamiento: Elija materiales ferromagnéticos como acero al carbono o acero inoxidable magnético, ya que su alta permeabilidad proporciona un calentamiento rápido.

- Si su objetivo principal es calentar materiales no magnéticos o de baja resistividad como el aluminio o el cobre: Debe utilizar un sistema de inducción de mayor frecuencia para compensar la falta de permeabilidad y la baja resistividad.

- Si su objetivo principal es el control preciso de la temperatura para el tratamiento térmico: Sea muy consciente de la temperatura de Curie, ya que las características de calentamiento de su pieza de acero cambiarán significativamente una vez que supere este punto.

- Si necesita calentar un material no conductor: Considere usar un crisol conductor (como grafito o carburo de silicio) para que actúe como susceptor, que se calienta por inducción y transfiere ese calor a su material objetivo.

Comprender estas propiedades de los materiales le permite diseñar un proceso de inducción que no solo sea efectivo, sino también altamente eficiente y repetible.

Tabla resumen:

| Tipo de material | Idoneidad para el calentamiento por inducción | Propiedades clave |

|---|---|---|

| Acero al carbono y hierro fundido | Excelente | Alta permeabilidad magnética y resistividad eléctrica |

| Aceros inoxidables magnéticos (serie 400) | Muy bueno | Ferromagnético, bueno para endurecimiento/soldadura fuerte |

| Aceros no magnéticos, aluminio, cobre | Desafiante | Baja resistividad, requiere alta frecuencia |

| Grafito y metales sinterizados | Bueno (casos especiales) | Eléctricamente conductor, puede actuar como susceptor |

| Plásticos, cerámicas, vidrio, madera | No apto | Aislantes eléctricos, no se pueden calentar directamente |

¿Listo para optimizar su proceso de calentamiento por inducción? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones personalizadas para las necesidades de calentamiento de materiales de su laboratorio. Ya sea que trabaje con metales ferromagnéticos o conductores desafiantes como el aluminio y el cobre, nuestra experiencia garantiza resultados eficientes y repetibles. Contáctenos hoy para conversar sobre cómo podemos mejorar sus aplicaciones de calentamiento por inducción.

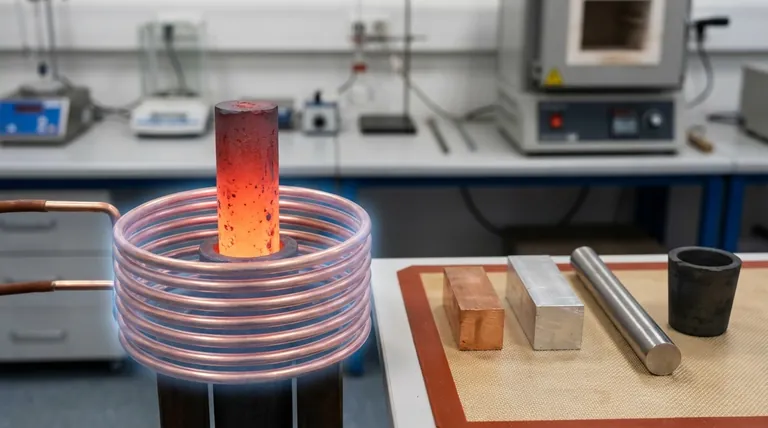

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre la fusión por arco y la fusión por inducción? Potencia vs. Precisión para sus necesidades de fusión de metales

- ¿Qué es un calentador por inducción de alta frecuencia? Domine el calentamiento superficial para endurecimiento y soldadura fuerte

- ¿Cuál es el proceso del metal VIM? Logre una pureza superior para aleaciones de alto rendimiento

- ¿Cuáles son las desventajas de la soldadura fuerte por inducción? Altos costos y falta de flexibilidad para tiradas de bajo volumen

- ¿Cuál es la temperatura de fusión de un horno de inducción? Calentamiento de precisión de hasta 2000 °C para una fusión de metales superior

- ¿Cuál es el material de revestimiento para un horno de inducción? Una guía de refractarios de alto rendimiento

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es el proceso de fusión en un horno de inducción? Aprovechando la energía electromagnética para una fusión eficiente de metales