Para soportar altas temperaturas, los principales candidatos son un grupo conocido como metales refractarios y las superaleaciones especializadas. Metales como el Tungsteno (W) tienen el punto de fusión más alto de todos los metales, con 3.422 °C (6.192 °F), lo que lo convierte en el campeón de la resistencia pura al calor. Sin embargo, para aplicaciones prácticas en entornos oxidantes como un motor a reacción, las superaleaciones a base de níquel como Inconel son a menudo superiores debido a su resistencia combinada y resistencia a la corrosión a temperaturas extremas.

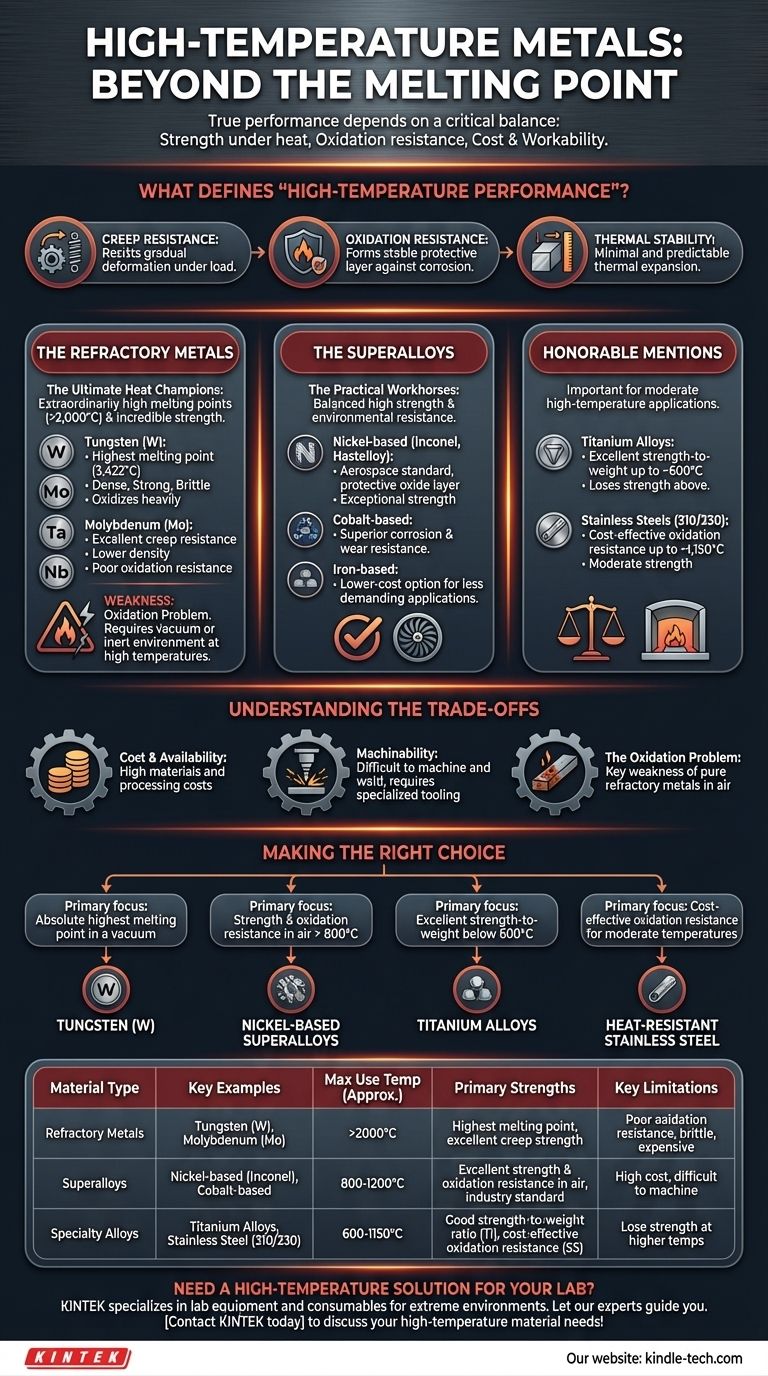

El mejor metal para "altas temperaturas" rara vez es el que tiene el punto de fusión más alto. El rendimiento real depende de un equilibrio crítico entre la resistencia de un material bajo calor (resistencia a la fluencia lenta), su capacidad para resistir la oxidación y su coste general y trabajabilidad para la aplicación específica.

¿Qué define el "rendimiento a altas temperaturas"?

Simplemente mirar una tabla de puntos de fusión es engañoso. La utilidad de un metal a altas temperaturas es un problema de ingeniería multifacético. Dos materiales con puntos de fusión similares pueden tener rendimientos drásticamente diferentes en un entorno del mundo real.

Más allá del punto de fusión: Resistencia bajo calor

Un metal comienza a perder su integridad estructural y rigidez mucho antes de fundirse. Esta deformación gradual bajo una carga constante a temperaturas elevadas se conoce como fluencia lenta (creep).

Los excelentes materiales para altas temperaturas deben resistir la fluencia lenta para mantener su forma y resistencia cuando están calientes. Este es un factor crítico en aplicaciones como las álabes de turbina o los componentes de hornos.

El papel crítico de la resistencia a la oxidación

La mayoría de los entornos prácticos de alta temperatura implican oxígeno. A calor elevado, muchos metales se corroerán o oxidarán rápidamente, quemándose eficazmente y perdiendo masa.

Los mejores materiales, como las superaleaciones, forman una capa de óxido pasiva y estable en su superficie. Esta capa actúa como barrera, protegiendo al metal subyacente de un ataque y degradación posteriores.

Expansión térmica y estabilidad

Todos los materiales se expanden cuando se calientan. Un material con un alto coeficiente de expansión térmica (CTE) cambiará drásticamente de tamaño, lo que puede causar tensión y fallos en las piezas ensambladas.

Una expansión térmica predecible y mínima es una propiedad deseable para los componentes que deben mantener tolerancias estrictas en un amplio rango de temperaturas.

Un vistazo más de cerca a los metales de alta temperatura

Los ingenieros clasifican los metales de alta temperatura en varios grupos clave, cada uno con un perfil distinto de fortalezas y debilidades.

Los metales refractarios: Los campeones definitivos del calor

Los metales refractarios se definen por sus puntos de fusión extraordinariamente altos (superiores a 2.000 °C o 3.632 °F) y una increíble resistencia a la temperatura.

- Tungsteno (W): Tiene el punto de fusión más alto de cualquier metal. Es extremadamente denso y fuerte, pero es quebradizo a temperatura ambiente y se oxida mucho en el aire a altas temperaturas.

- Molibdeno (Mo): Más fácil de trabajar y menos denso que el tungsteno, todavía ofrece una excelente resistencia a la fluencia lenta. Al igual que el tungsteno, tiene una resistencia a la oxidación muy pobre.

- Tántalo (Ta): Muy dúctil y resistente a la corrosión (a temperaturas más bajas), pero aún requiere protección contra la oxidación a las temperaturas más altas.

- Niobio (Nb): El menos denso de los metales refractarios, lo que lo hace útil en la industria aeroespacial. A menudo se alea para crear superaleaciones.

Las superaleaciones: Los caballos de batalla prácticos

Las superaleaciones son la opción preferida para aplicaciones exigentes que requieren tanto alta resistencia como resistencia ambiental. Su rendimiento proviene de una aleación compleja y una estructura cristalina especializada.

- Superaleaciones a base de níquel (p. ej., Inconel, Hastelloy): El tipo más común. Son la columna vertebral de la industria aeroespacial, utilizadas para álabes de turbina y sistemas de escape debido a su excepcional capacidad para formar una capa de óxido protectora mientras mantienen la resistencia.

- Superaleaciones a base de cobalto: Ofrecen una resistencia superior a la corrosión y al desgaste a la temperatura en comparación con algunas aleaciones de níquel, pero generalmente son más caras.

- Superaleaciones a base de hierro: Esencialmente una evolución del acero inoxidable, proporcionan una opción de superaleación de menor coste para aplicaciones menos exigentes donde el rendimiento de las aleaciones de níquel o cobalto no es necesario.

Menciones honoríficas: Titanio y acero inoxidable

Aunque no están en la misma clase que los metales refractarios o las superaleaciones, estos materiales comunes tienen importantes aplicaciones a altas temperaturas.

- Aleaciones de titanio: Son excepcionalmente fuertes para su peso hasta aproximadamente 600 °C (1.100 °F). Por encima de esta temperatura, comienzan a perder resistencia y sufren oxidación.

- Aceros inoxidables: Ciertos grados, como el 310 o el 330, están diseñados para un servicio moderado a alta temperatura (hasta ~1.150 °C o 2.100 °F) donde la alta resistencia no es la principal preocupación. Son una opción rentable para revestimientos de hornos, intercambiadores de calor y componentes de escape.

Comprender las compensaciones

Elegir un metal para altas temperaturas es siempre un ejercicio de gestión de compromisos. El material ideal rara vez existe.

Coste y disponibilidad

Los metales refractarios y las superaleaciones son órdenes de magnitud más caros que los metales convencionales como el acero o el aluminio. Las materias primas son raras y los procesos para refinarlos y alearlos son complejos y requieren mucha energía.

Mecanizabilidad y fabricación

Estos materiales son notoriamente difíciles de mecanizar y soldar. Son duros, se endurecen rápidamente por trabajo y requieren herramientas especializadas, refrigerantes y velocidades de procesamiento más lentas, lo que aumenta significativamente los costes de fabricación.

El problema de la oxidación

Esta es la principal debilidad de los metales refractarios puros. A pesar de sus increíbles puntos de fusión, metales como el tungsteno y el molibdeno serán destruidos por la oxidación en aire abierto a altas temperaturas. Por lo tanto, están limitados a aplicaciones en un vacío o un gas inerte (no reactivo) a menos que tengan un recubrimiento protector.

Tomar la decisión correcta para su aplicación

Su selección final debe guiarse por su objetivo principal y el entorno operativo.

- Si su enfoque principal es el punto de fusión más alto absoluto en un vacío: El tungsteno es la opción indiscutible, pero debe diseñar teniendo en cuenta su fragilidad y densidad extrema.

- Si su enfoque principal es la resistencia y la resistencia a la oxidación en el aire por encima de 800 °C (1.500 °F): Las superaleaciones a base de níquel como la familia Inconel son el estándar de la industria probado.

- Si su enfoque principal es una excelente relación resistencia-peso por debajo de 600 °C (1.100 °F): Las aleaciones de titanio ofrecen un rendimiento que los metales más ligeros no pueden igualar.

- Si su enfoque principal es una resistencia a la oxidación rentable para temperaturas moderadas: Los grados resistentes al calor del acero inoxidable son su punto de partida más práctico.

En última instancia, seleccionar el material correcto es un proceso de hacer coincidir las propiedades únicas del metal con las demandas específicas de su entorno y presupuesto.

Tabla de resumen:

| Tipo de material | Ejemplos clave | Temp. máx. de uso (aprox.) | Fortalezas principales | Limitaciones clave |

|---|---|---|---|---|

| Metales refractarios | Tungsteno (W), Molibdeno (Mo) | >2000°C | Punto de fusión más alto, excelente resistencia a la fluencia lenta | Poca resistencia a la oxidación, quebradizo, caro |

| Superaleaciones | A base de níquel (Inconel), a base de cobalto | 800-1200°C | Excelente resistencia y resistencia a la oxidación en el aire, estándar de la industria | Alto coste, difícil de mecanizar |

| Aleaciones especiales | Aleaciones de titanio, Acero inoxidable (310/330) | 600-1150°C | Buena relación resistencia-peso (Ti), resistencia a la oxidación rentable (SS) | Pierden resistencia a temperaturas más altas |

¿Necesita una solución de alta temperatura para su laboratorio?

Seleccionar el metal adecuado es fundamental para el rendimiento y la seguridad de sus procesos de alta temperatura, ya sea para componentes de hornos, reactores o herramientas especializadas.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles diseñados para entornos extremos. Podemos ayudarle a obtener o diseñar con los materiales óptimos de alta temperatura para su aplicación específica, equilibrando rendimiento, durabilidad y presupuesto.

Permita que nuestros expertos le guíen hacia la solución adecuada. ¡Contacte con KINTEK hoy mismo para hablar sobre sus necesidades de materiales de alta temperatura!

Guía Visual

Productos relacionados

- Tornillo de cerámica de alúmina de alta calidad para ingeniería de cerámica fina avanzada con resistencia a altas temperaturas y aislamiento

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

La gente también pregunta

- ¿Cuál es el significado de la sinterización? Una guía para la fabricación de piezas complejas y de alta resistencia

- ¿En qué se diferencia la forja por prensa de la forja por estampación? Control vs. Velocidad en la Conformación de Metales

- ¿Cuáles son los 3 factores que afectan la tasa de transferencia de calor por conducción? Domine el control térmico para su equipo de laboratorio

- ¿Cuál es la estabilidad a largo plazo de los analitos virales en plasma almacenado a -70°C? Probado durante décadas de investigación

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Qué consumibles esenciales se requieren para los procesos de laboratorio? Guía experta sobre PTFE, cerámicas y crisoles

- ¿Cómo funciona un recubridor por pulverización catódica? Una guía para la deposición de películas delgadas a nivel atómico

- ¿Cuáles son las 3 etapas del tratamiento térmico? Calentamiento, Mantenimiento y Enfriamiento para Propiedades Superiores del Material