Los candidatos principales para el endurecimiento por inducción son los metales ferrosos con suficiente contenido de carbono. Esto incluye una amplia gama de aceros al carbono, aceros aleados, aceros para herramientas y ciertos tipos de fundición. El proceso se basa fundamentalmente en una transformación metalúrgica específica que no ocurre en metales no ferrosos como el aluminio, el cobre o el latón, aunque estos metales pueden calentarse por inducción para otros fines.

El endurecimiento por inducción no lo determina la capacidad de un metal para calentarse por inducción, sino la capacidad de su estructura cristalina interna para cambiar cuando se calienta y se enfría rápidamente. Esta es la razón por la cual el proceso es exclusivo de las aleaciones a base de hierro con el carbono adecuado.

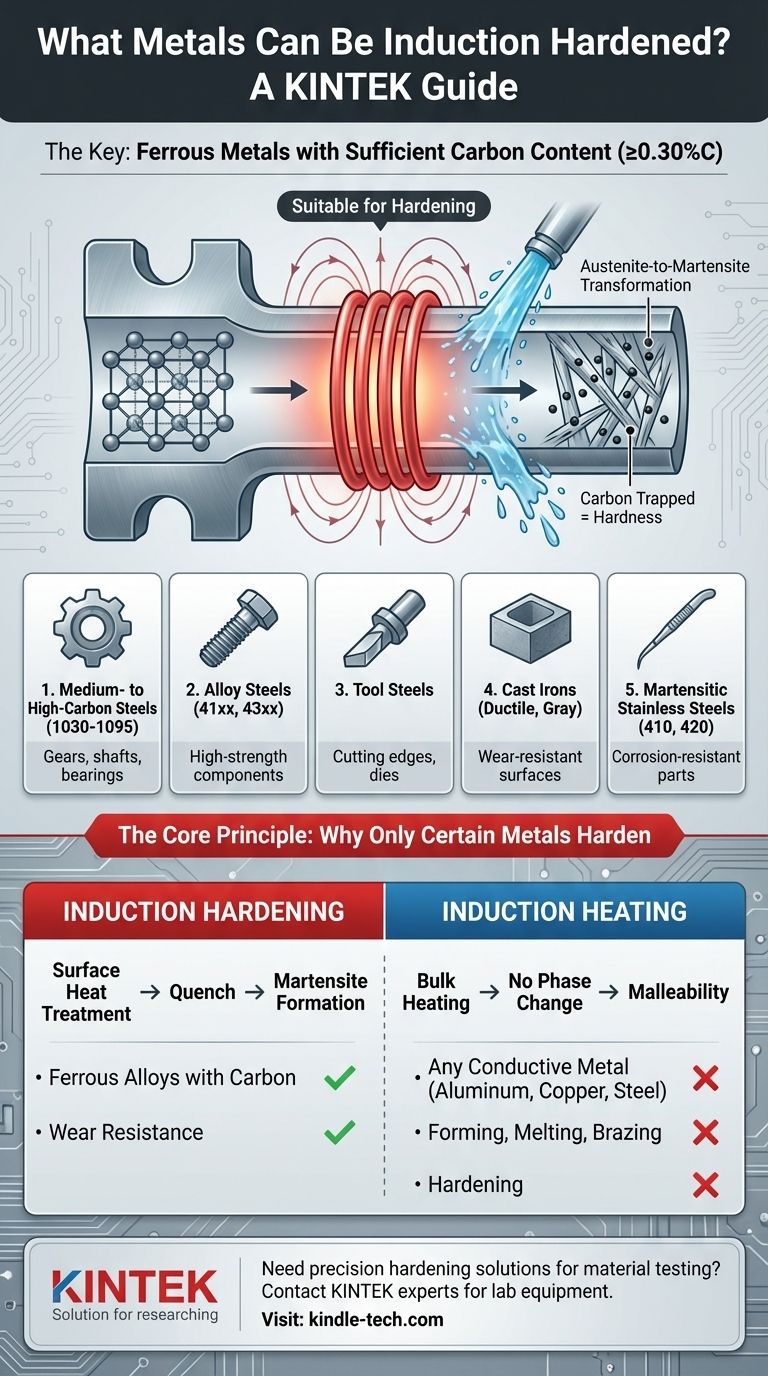

El principio fundamental: por qué solo se endurecen ciertos metales

El endurecimiento por inducción es un proceso de dos pasos: calentamiento extremadamente rápido seguido de un enfriamiento (temple) inmediato. El éxito de este proceso depende totalmente de la metalurgia del material que se está tratando.

El papel del carbono y la transformación de fase

Para los aceros y las fundiciones, la etapa de calentamiento hace más que simplemente calentar el metal. A medida que el material supera una temperatura crítica (la temperatura de austenización, generalmente entre 750 y 900 °C), su estructura cristalina se transforma en un estado llamado austenita.

En la fase austenítica, la red de hierro puede disolver una cantidad significativa de carbono. El proceso de inducción es muy eficaz porque genera este calor de forma rápida y precisa dentro del propio material.

El temple: fijar la dureza

Inmediatamente después del ciclo de calentamiento, el material se enfría rápidamente mediante un temple en agua, aceite o a base de polímero. Este enfriamiento rápido no da tiempo a los átomos de carbono para salir de la red cristalina del hierro como lo harían normalmente durante un enfriamiento lento.

Este "atrapamiento" de los átomos de carbono obliga a los cristales de hierro a adoptar una nueva estructura, muy tensa y muy dura, conocida como martensita. Es la formación de martensita lo que constituye el endurecimiento del metal.

Por qué no funcionan los metales no ferrosos

Los metales como el aluminio, el cobre y sus aleaciones no experimentan esta transformación de fase de austenita a martensita.

Aunque se pueden calentar fácilmente con inducción, su estructura cristalina no cambia de una manera que permita este tipo de endurecimiento. El temple no produce una estructura martensítica y, por lo tanto, no aumenta significativamente su dureza.

Una guía práctica de materiales adecuados

El requisito clave para cualquier material candidato es un contenido de carbono lo suficientemente alto como para formar una estructura martensítica dura, generalmente del 0,30 % o superior.

Aceros con contenido medio a alto de carbono

Esta es la categoría más común para el endurecimiento por inducción. Los aceros al carbono simples desde 1030 hasta 1095, así como numerosos aceros aleados (como las series 41xx, 43xx y 52xxx), son excelentes candidatos. Se utilizan para engranajes, ejes, rodamientos y herramientas donde se necesita una superficie dura y resistente al desgaste.

Fundiciones

Ciertas fundiciones, como el hierro dúctil y el hierro gris, se pueden endurecer con éxito por inducción. El proceso transforma la matriz perlítica del hierro en martensita, creando una capa superficial dura que mejora drásticamente la resistencia al desgaste.

Aceros para herramientas

Muchos aceros para herramientas, incluidas las variedades trabajadas en caliente y en frío, están diseñados para el endurecimiento y responden muy bien a la precisión de la inducción. El proceso se puede localizar en los bordes de corte o en las superficies de trabajo de una herramienta.

Aceros inoxidables martensíticos

Solo ciertas familias de acero inoxidable se pueden endurecer. Los grados martensíticos (como 410, 420 y 440) tienen el contenido de carbono y la estructura cristalina necesarios para permitir el endurecimiento. En contraste, los grados austeníticos (304, 316) y ferríticos más comunes no se pueden endurecer mediante tratamiento térmico.

Comprender la distinción crítica: calentamiento frente a endurecimiento

Un punto común de confusión es la diferencia entre el calentamiento por inducción y el endurecimiento por inducción. Utilizan el mismo principio físico, pero tienen objetivos y requisitos de material completamente diferentes.

Endurecimiento por inducción: un tratamiento superficial

El objetivo del endurecimiento por inducción es modificar las propiedades metalúrgicas de un material, casi siempre en su superficie. Crea una "capa" dura y resistente al desgaste mientras deja el "núcleo" interior del componente tenaz y dúctil. Este es un proceso de tratamiento térmico.

Fusión o forja por inducción: un proceso masivo

Para aplicaciones como la fusión, la soldadura fuerte o la forja, la inducción se utiliza simplemente como una fuente de calor limpia y eficiente. El objetivo es calentar toda la pieza lo suficiente como para que se vuelva líquida o maleable.

Cualquier metal eléctricamente conductor, incluidos el acero, el aluminio, el cobre, el latón, el oro y la plata, puede calentarse por inducción para estos fines. La capacidad de calentarse no significa la capacidad de endurecerse.

Tomar la decisión correcta para su aplicación

Para determinar si el endurecimiento por inducción es el proceso correcto, primero debe considerar su material y su objetivo de ingeniería.

- Si su enfoque principal es aumentar la resistencia al desgaste de un componente: Debe utilizar una aleación ferrosa con suficiente carbono, como acero al carbono medio, un acero aleado o un acero inoxidable martensítico.

- Si su enfoque principal es simplemente calentar un metal para darle forma o fundirlo: Puede utilizar la inducción para una amplia gama de metales conductores, incluidos acero, aluminio y cobre, pero entienda que esto no es un proceso de endurecimiento.

- Si está trabajando con un acero con bajo contenido de carbono (por ejemplo, 1018): El endurecimiento por inducción estándar será ineficaz. Considere procesos alternativos de endurecimiento superficial como la cementación, que añade carbono a la superficie antes de la etapa de endurecimiento.

Comprender los requisitos metalúrgicos es la clave para aplicar con éxito la tecnología de inducción.

Tabla de resumen:

| Metales adecuados para el endurecimiento por inducción | Requisito clave (contenido de carbono) | Aplicaciones comunes |

|---|---|---|

| Aceros con contenido medio a alto de carbono (p. ej., 1030-1095) | ≥ 0,30 % | Engranajes, ejes, rodamientos |

| Aceros aleados (p. ej., series 41xx, 43xx) | ≥ 0,30 % | Componentes de alta resistencia |

| Aceros para herramientas | Varía, pero diseñados para endurecerse | Herramientas de corte, matrices |

| Fundiciones (Dúctil, Gris) | Carbono suficiente en la matriz | Superficies resistentes al desgaste |

| Aceros inoxidables martensíticos (p. ej., 410, 420) | ≥ 0,15 % | Piezas endurecidas resistentes a la corrosión |

¿Necesita un endurecimiento de precisión para sus componentes? KINTEK se especializa en equipos de laboratorio y consumibles para pruebas de materiales y procesos de tratamiento térmico. Ya sea que esté desarrollando nuevas aleaciones o asegurando el control de calidad, nuestras soluciones le ayudan a lograr resultados consistentes y fiables. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio en metalurgia y ciencia de los materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Cuál es la función de un horno de refusión por arco en vacío de laboratorio? Dominando la síntesis de aleaciones de alta entropía

- ¿Una mayor capacidad calorífica significa un punto de fusión más alto? Desentrañando la diferencia crítica

- ¿Cuáles son las ventajas y desventajas de la soldadura fuerte? Una guía para la unión de metales fuerte y limpia

- ¿Qué es un marco AC? Decodificando los dos significados en Wi-Fi y video

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa