Prácticamente cualquier metal puede recibir un recubrimiento PVD, pero su éxito y durabilidad no son universales. Los candidatos más comunes y adecuados incluyen acero inoxidable, aceros de alta aleación, titanio, aluminio y aleaciones de cobre. Además, los metales que ya han sido chapados con materiales como cromo o níquel son excelentes sustratos para la aplicación de PVD.

El factor crítico para un acabado PVD exitoso no es solo el tipo de metal, sino su capacidad para soportar un ambiente de vacío y su preparación de superficie. Los mejores resultados se logran en materiales que son estables bajo vacío y tienen una superficie impecable y no porosa.

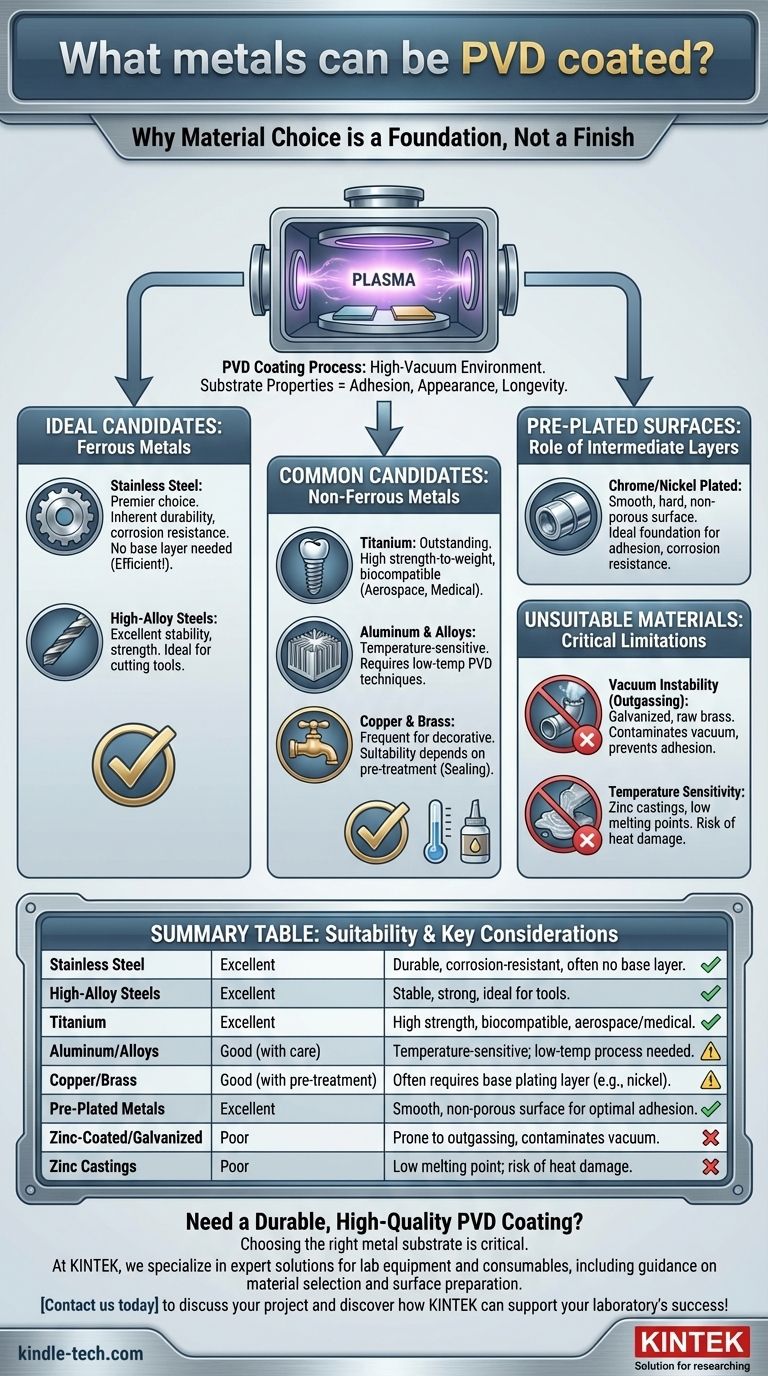

Por qué la elección del material es una base, no un acabado

La Deposición Física de Vapor (PVD) ocurre en una cámara de alto vacío. Las propiedades del metal base, o sustrato, impactan directamente la adhesión, apariencia y longevidad del recubrimiento final.

Candidatos ideales: Metales ferrosos

Los sustratos más confiables y ampliamente utilizados para PVD son a menudo aleaciones a base de hierro.

El acero inoxidable se considera una elección principal. Su durabilidad inherente y resistencia a la corrosión significan que proporciona una excelente base para que el recubrimiento se adhiera.

Fundamentalmente, el acero inoxidable generalmente no requiere una capa base de níquel o cromo, lo que hace que el proceso sea más eficiente y económico.

Los aceros de alta aleación, como los aceros de alta velocidad utilizados para herramientas de corte, también son excelentes candidatos debido a su estabilidad y resistencia.

Candidatos comunes: Metales no ferrosos

Muchos metales no ferrosos también son compatibles, aunque algunos requieren consideraciones especiales.

El titanio es un sustrato excepcional para PVD, valorado en los campos aeroespacial y médico por su alta relación resistencia-peso y biocompatibilidad.

El aluminio y sus aleaciones pueden ser recubiertos, pero son más sensibles a la temperatura. A menudo requieren técnicas especializadas de PVD a baja temperatura para evitar deformaciones o daños al sustrato.

El cobre y el latón también se recubren con frecuencia, particularmente para aplicaciones decorativas. Sin embargo, su idoneidad depende en gran medida del pretratamiento.

El papel de las superficies prechapadas

Algunas aplicaciones se benefician de una capa intermedia entre el metal base y el recubrimiento PVD.

Los metales chapados con cromo o níquel crean una superficie muy lisa, dura y no porosa. Esto proporciona una base ideal para que la capa de PVD se adhiera, mejorando significativamente tanto la resistencia a la corrosión como la apariencia final.

Limitaciones críticas y materiales inadecuados

No todos los metales son adecuados para el recubrimiento PVD en su estado bruto. Las limitaciones casi siempre están relacionadas con cómo se comporta el material en vacío o a temperaturas elevadas.

El problema de la inestabilidad en vacío

El proceso PVD requiere un vacío profundo. Los materiales que liberan gases bajo estas condiciones, un proceso conocido como desgasificación, pueden interrumpir el proceso de recubrimiento y provocar defectos.

Los materiales galvanizados (acero recubierto de zinc) y el latón en bruto son ejemplos clásicos de sustratos "incompatibles con el vacío". El zinc y otros elementos dentro de estas aleaciones pueden vaporizarse en la cámara, contaminando el ambiente e impidiendo la adhesión adecuada del recubrimiento.

El factor de sensibilidad a la temperatura

Aunque existen procesos PVD especializados de baja temperatura, el proceso estándar implica calor.

Los materiales con bajos puntos de fusión o aquellos que pueden verse comprometidos estructuralmente por el calor, como las piezas de fundición de zinc, requieren un control cuidadoso del proceso. Si no se gestiona correctamente, la pieza puede dañarse antes de que se aplique el recubrimiento.

Tomar la decisión correcta para su objetivo

Seleccionar el sustrato adecuado es el primer paso hacia un acabado PVD exitoso. Su objetivo principal dictará el mejor camino a seguir.

- Si su enfoque principal es la durabilidad y la eficiencia del proceso: Utilice acero inoxidable, ya que proporciona una adhesión superior y rara vez requiere un paso de chapado intermedio.

- Si su enfoque principal es recubrir un material ligero o más blando: Elija aluminio o titanio, pero asegúrese de que su proveedor utilice el proceso de baja temperatura correcto para proteger la integridad del sustrato.

- Si su enfoque principal es un acabado decorativo en un material como el latón: Asegúrese de que la pieza esté primero correctamente sellada con una capa base de chapado, como níquel, para crear una base estable y no porosa.

En última instancia, la calidad de su material base y su preparación definirán la calidad del producto final recubierto con PVD.

Tabla resumen:

| Tipo de metal | Idoneidad para PVD | Consideraciones clave |

|---|---|---|

| Acero Inoxidable | Excelente | Duradero, resistente a la corrosión, a menudo no requiere capa base. |

| Aceros de Alta Aleación | Excelente | Estable y fuerte, ideal para herramientas. |

| Titanio | Excelente | Alta resistencia, biocompatible, ideal para aplicaciones aeroespaciales/médicas. |

| Aluminio/Aleaciones | Bueno (con cuidado) | Sensible a la temperatura; necesita un proceso PVD de baja temperatura. |

| Cobre/Latón | Bueno (con pretratamiento) | A menudo requiere una capa base de chapado (ej., níquel) para obtener los mejores resultados. |

| Metales Prechapados (ej., níquel/cromo) | Excelente | Proporciona una superficie lisa y no porosa para una adhesión óptima. |

| Recubierto de Zinc/Galvanizado | Pobre | Propenso a la desgasificación, puede contaminar la cámara de vacío. |

| Fundiciones de Zinc | Pobre | Bajo punto de fusión; riesgo de daño por calor. |

¿Necesita un recubrimiento PVD duradero y de alta calidad?

Elegir el sustrato metálico adecuado es fundamental para un recubrimiento PVD exitoso que mejore la durabilidad, la resistencia a la corrosión y la apariencia. En KINTEK, nos especializamos en proporcionar soluciones expertas para las necesidades de su equipo de laboratorio y consumibles, incluyendo orientación sobre la selección de materiales y la preparación de superficies para obtener resultados PVD óptimos.

Deje que nuestra experiencia garantice que sus componentes reciban el acabado perfecto. ¡Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas