Si bien la soldadura fuerte (brazing) es un proceso notablemente versátil, ningún metal es fundamentalmente imposible de unir. Más bien, ciertos metales presentan desafíos significativos que hacen que su soldadura fuerte sea poco práctica o imposible utilizando técnicas estándar. Los principales obstáculos son un punto de fusión muy bajo que está cerca de la temperatura de soldadura fuerte o la formación de una capa de óxido tenaz y estable que impide que el metal de aporte se adhiera.

La pregunta no es qué metales no se pueden soldar fuerte, sino qué propiedades metalúrgicas —como los puntos de fusión bajos o los óxidos persistentes— hacen que un metal sea extremadamente difícil de soldar fuerte sin procesos, fundentes o atmósferas controladas altamente especializados.

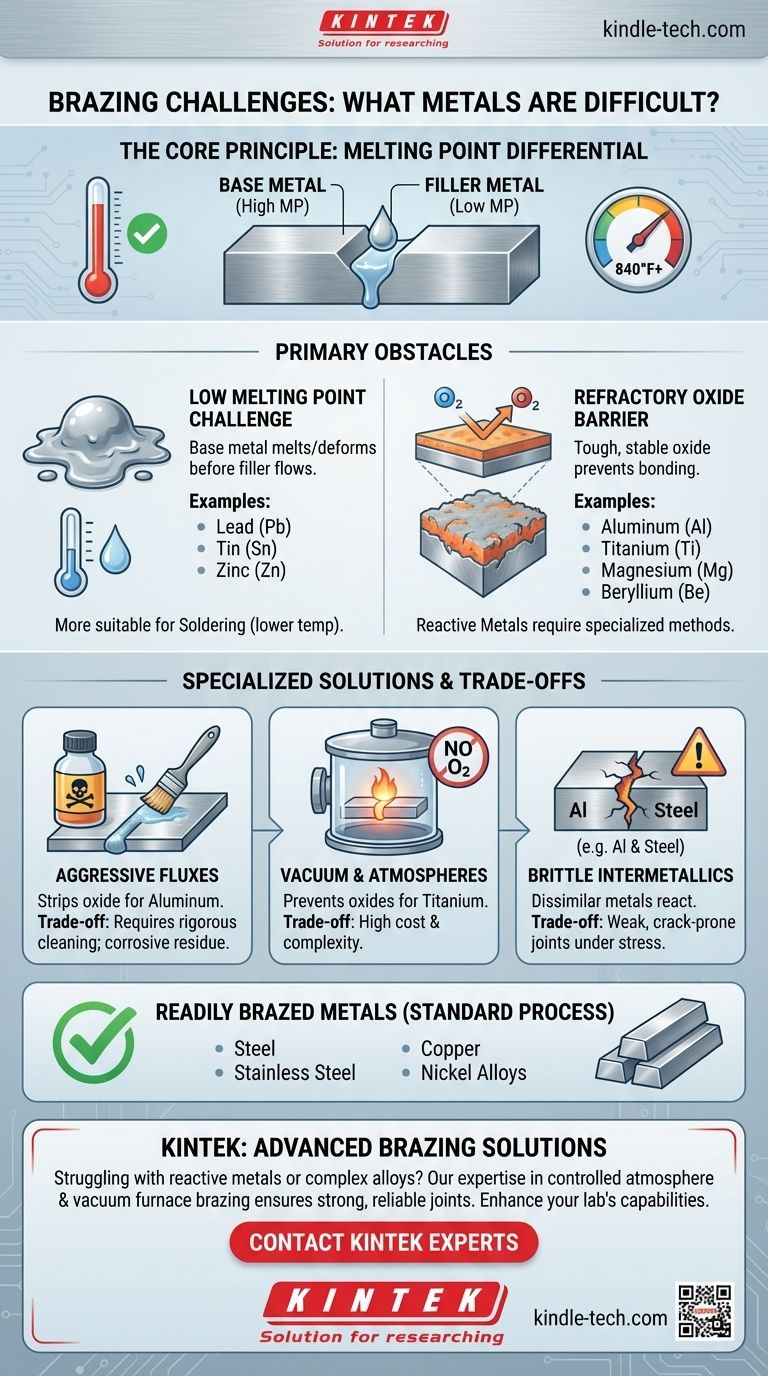

El Principio Central de la Soldadura Fuerte (Brazing)

Para comprender los desafíos, primero debemos revisar el requisito fundamental de la soldadura fuerte. El proceso funciona calentando dos metales base e introduciendo un metal de aporte que tiene un punto de fusión más bajo. Este metal de aporte se funde, es atraído hacia la unión por acción capilar y luego se solidifica, creando una fuerte unión metalúrgica.

H3: El Diferencial de Temperatura es Clave

Para una soldadura fuerte exitosa, el punto de fusión de los metales base debe ser significativamente más alto que el punto de fusión del metal de aporte. Esto permite que el aporte se vuelva completamente líquido y fluya correctamente sin fundir o dañar las piezas que se están uniendo.

Metales que Desafían el Proceso de Soldadura Fuerte

Los metales que se consideran difíciles o "no soldables fuerte" generalmente se dividen en dos categorías principales.

H3: El Desafío del Punto de Fusión Bajo

Si el punto de fusión de un metal base está demasiado cerca del rango de temperatura de soldadura fuerte (típicamente 840 °F / 450 °C y superior), el metal base comenzará a fundirse o deformarse.

Esto hace que la soldadura fuerte estándar sea efectivamente imposible para metales como el plomo, el estaño y el zinc. Estos materiales son más adecuados para la soldadura blanda (soldering), que utiliza metales de aporte a temperaturas mucho más bajas.

H3: La Barrera de Óxido Refractario

Muchos metales muy útiles reaccionan instantáneamente con el oxígeno del aire para formar una capa de óxido dura, estable y autorreparable en su superficie. Esta capa de óxido actúa como una barrera, impidiendo que el metal de aporte líquido "moje" o se adhiera al metal base puro que se encuentra debajo.

Los metales conocidos por este desafío incluyen:

- Aluminio

- Magnesio

- Titanio

- Berilio

A menudo se les denomina metales reactivos. Aunque se pueden soldar fuerte, el proceso requiere superar esta capa de óxido, lo que complica significativamente la operación.

Comprensión de las Compensaciones y Soluciones

Soldar fuerte metales desafiantes no es imposible, pero exige técnicas especializadas que conllevan importantes compensaciones en costo, complejidad y posprocesamiento.

H3: Fundentes Agresivos

Para metales como el aluminio, se requiere un fundente altamente activo y a menudo corrosivo. Este agente químico elimina agresivamente la capa de óxido justo antes de que fluya el metal de aporte. La principal compensación es que estos residuos de fundente deben limpiarse meticulosamente del conjunto después de la soldadura fuerte para prevenir la corrosión futura.

H3: Vacío y Atmósferas Controladas

Para metales extremadamente reactivos como el titanio, incluso el fundente más agresivo es insuficiente. El único método confiable es realizar la operación de soldadura fuerte dentro de un horno de vacío. Al eliminar todo el oxígeno, se previene por completo la formación de la capa de óxido, permitiendo que el metal de aporte se una directamente al metal base. Este proceso produce uniones excepcionalmente limpias y fuertes, pero es mucho más costoso y complejo que la soldadura fuerte al aire libre.

H3: El Riesgo de Intermetálicos Frágiles

Al soldar fuerte metales disímiles, particularmente metales reactivos con aleaciones comunes como el acero (por ejemplo, aluminio con acero), puede surgir un nuevo problema. A las temperaturas de soldadura fuerte, los dos metales distintos pueden reaccionar entre sí en la interfaz de la unión, formando compuestos intermetálicos duros y frágiles. Estos compuestos pueden debilitar gravemente la unión, haciéndola propensa a agrietarse bajo tensión.

Tomar la Decisión Correcta para su Aplicación

En contraste con los desafíos anteriores, metales como el acero, el acero inoxidable, el cobre y las aleaciones de níquel se sueldan fuerte fácilmente porque sus óxidos superficiales se eliminan con fundentes estándar, lo que los hace ideales para una amplia gama de aplicaciones.

- Si su enfoque principal es la simplicidad y la rentabilidad: Elija metales base comunes como acero, cobre o latón, que se sueldan fuerte fácilmente con equipos y fundentes estándar.

- Si su enfoque principal es unir aluminio ligero: Prepárese para utilizar aleaciones de soldadura fuerte para aluminio especializadas y fundentes altamente activos que requieren procedimientos rigurosos de limpieza posterior a la soldadura.

- Si su enfoque principal es el titanio o metales reactivos de alto rendimiento: Debe planificar procesos avanzados y costosos como la soldadura fuerte en horno de vacío para garantizar la integridad de la unión.

En última instancia, comprender estos desafíos de los materiales transforma la soldadura fuerte de una tarea sencilla a un proceso de ingeniería preciso.

Tabla de Resumen:

| Categoría de Metal | Desafío Clave | Ejemplos Comunes |

|---|---|---|

| Metales de Punto de Fusión Bajo | Punto de fusión demasiado cercano a la temperatura de soldadura fuerte | Plomo, Estaño, Zinc |

| Metales Reactivos | Forma una capa de óxido dura y estable | Aluminio, Titanio, Magnesio |

¿Tiene dificultades para unir metales desafiantes como el aluminio o el titanio? KINTEK se especializa en soluciones avanzadas de soldadura fuerte y equipos de laboratorio para metales reactivos y aleaciones complejas. Nuestra experiencia en soldadura fuerte en atmósfera controlada y horno de vacío garantiza uniones fuertes y confiables para sus aplicaciones más exigentes. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de unión de metales y descubrir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras