En la práctica, ningún metal es completamente inmune al calentamiento por inducción, pero la eficiencia varía tan drásticamente que algunos se consideran inviables de calentar. Los metales que son malos candidatos para la inducción son típicamente no magnéticos y tienen una resistividad eléctrica muy baja. La plata pura, el cobre y el oro son los ejemplos más comunes, ya que requieren significativamente más potencia y frecuencias especializadas para calentarse eficazmente en comparación con materiales como el hierro y el acero.

La pregunta no es si un metal puede calentarse por inducción, sino cuán eficientemente se puede hacer. La idoneidad de un metal para la inducción está determinada casi por completo por dos propiedades físicas: su permeabilidad magnética y su resistencia eléctrica.

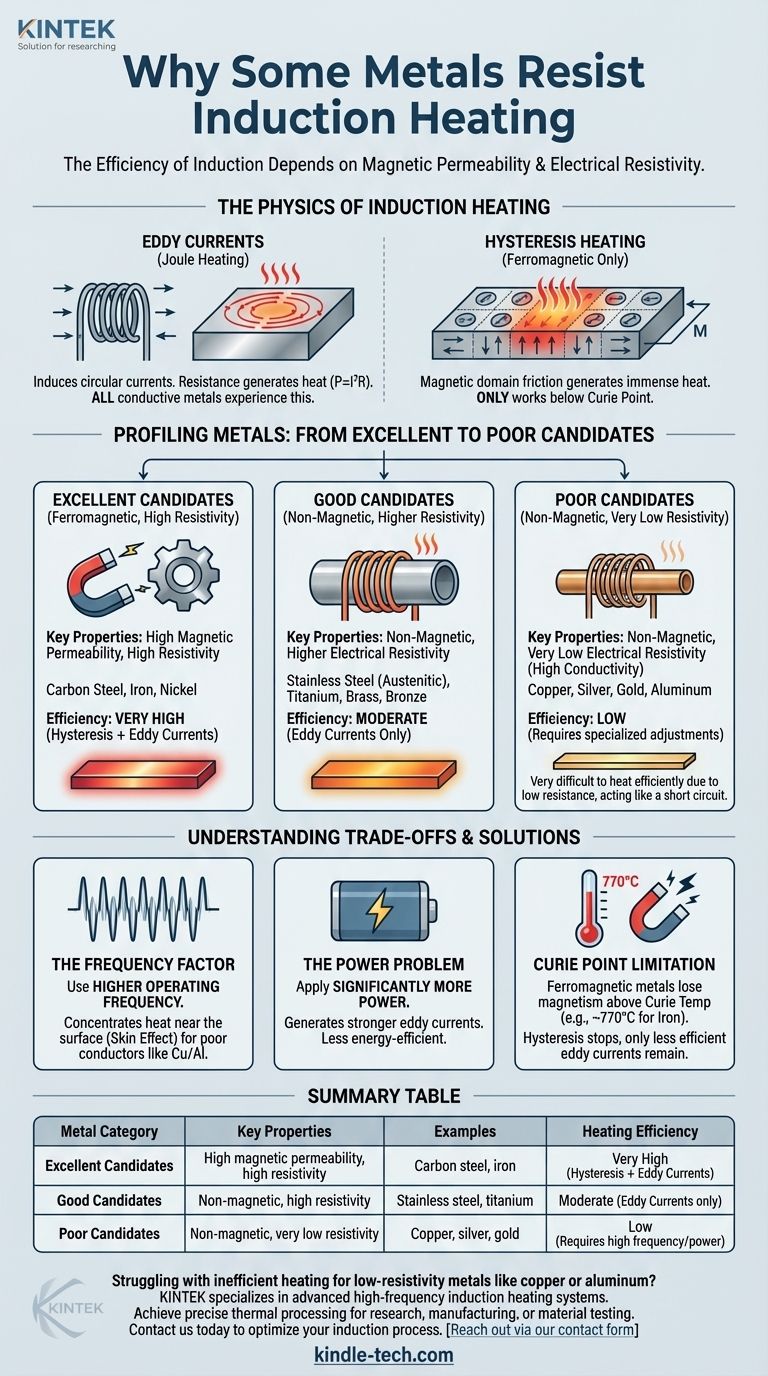

La física del calentamiento por inducción

Para entender por qué algunos metales son malos candidatos, primero debe comprender los dos mecanismos que generan calor en un proceso de inducción.

El papel de las corrientes de Foucault (Eddy Currents)

Una bobina de inducción genera un campo magnético fuerte y rápidamente alterno. Cuando se coloca un material conductor como un metal dentro de este campo, el campo induce corrientes eléctricas circulares dentro del metal. Estas se denominan corrientes de Foucault (eddy currents).

A medida que estas corrientes giran a través del material, encuentran resistencia. Esta resistencia al flujo de electricidad genera calor, un principio conocido como calentamiento Joule (P = I²R). Todo metal, como conductor, experimentará este efecto.

El poder de la histéresis

Para una clase específica de metales conocidos como materiales ferromagnéticos (como el hierro y ciertos tipos de acero), se produce un segundo efecto de calentamiento más potente.

Estos materiales están compuestos de diminutas regiones magnéticas llamadas dominios. El campo magnético alterno obliga a estos dominios a invertir rápidamente su polaridad, alineándose hacia adelante y hacia atrás con el campo millones de veces por segundo. Esta fricción interna crea un inmenso calor.

El calentamiento por histéresis es extremadamente eficiente, pero solo funciona en materiales magnéticos y solo por debajo de una temperatura específica conocida como el punto de Curie.

Perfilado de metales: de excelentes a malos candidatos

Los metales se pueden agrupar en tres categorías según la eficacia con la que responden a la inducción.

Excelentes candidatos: metales ferromagnéticos

Estos metales son los más fáciles y eficientes de calentar con inducción. Se benefician tanto de las corrientes de Foucault como de la histéresis.

- Ejemplos: Acero al carbono, hierro, níquel.

- Por qué funcionan: Poseen tanto una alta permeabilidad magnética (que permite el calentamiento por histéresis) como una resistencia eléctrica relativamente alta (que ayuda a generar más calor a partir de las corrientes de Foucault).

Buenos candidatos: metales no magnéticos con mayor resistividad

Estos metales no son magnéticos, por lo que solo se calientan a través de las corrientes de Foucault. Sin embargo, su mayor resistencia eléctrica hace que este proceso sea razonablemente eficiente.

- Ejemplos: Acero inoxidable (grados austeníticos), titanio, latón, bronce.

- Por qué funcionan: Aunque carecen del beneficio de la histéresis, su resistencia interna es lo suficientemente alta como para generar un calor significativo a partir de las corrientes de Foucault inducidas.

Malos candidatos: metales no magnéticos con baja resistividad

Estos son los metales más difíciles de calentar. No son magnéticos y son conductores eléctricos tan excelentes que las corrientes de Foucault fluyen con muy poca resistencia, generando un calor mínimo.

- Ejemplos: Cobre, plata, oro, aluminio.

- Por qué son difíciles: Su bajísima resistividad (alta conductividad) es el principal problema. Se puede pensar en ello como un cortocircuito; la corriente fluye fácilmente pero no realiza mucho "trabajo" en forma de calor.

Comprender las compensaciones y soluciones

Que un metal sea un candidato "malo" no significa que sea imposible calentarlo. El proceso es simplemente menos eficiente y requiere ajustes específicos.

El factor de frecuencia

La clave para calentar conductores deficientes como el cobre o el aluminio es utilizar una frecuencia de operación mucho más alta. Las frecuencias más altas fuerzan a las corrientes de Foucault a concentrarse en un área más pequeña cerca de la superficie del metal (un efecto conocido como efecto piel), concentrando el efecto de calentamiento y haciendo viable el proceso.

El problema de la potencia

Superar la baja resistividad también puede ser una cuestión de fuerza bruta. Al aplicar significativamente más potencia a la bobina de inducción, se pueden generar corrientes de Foucault lo suficientemente fuertes como para calentar el material. Sin embargo, esto es mucho menos eficiente energéticamente y puede aumentar los costos operativos.

La limitación del punto de Curie

Es fundamental recordar que incluso los mejores materiales ferromagnéticos tienen un límite. Una vez calentados por encima de su temperatura de Curie (alrededor de 770 °C o 1420 °F para el hierro), pierden sus propiedades magnéticas. Por encima de este punto, el calentamiento por histéresis se detiene por completo y el metal se calienta solo a través del efecto de corriente de Foucault, menos eficiente.

Tomar la decisión correcta para su objetivo

La selección de materiales o el diseño del proceso dependen enteramente de su objetivo.

- Si su enfoque principal es el calentamiento rápido y eficiente: Elija un material ferromagnético como el acero al carbono o el hierro siempre que sea posible.

- Si debe calentar un conductor deficiente como el cobre o el aluminio: Prepárese para utilizar equipos especializados con frecuencias y potencias más altas, y acepte una menor eficiencia energética general.

- Si necesita que un material resista el calentamiento por inducción: Un material no metálico como una cerámica es la única forma de garantizar que no se produzca calentamiento, aunque un material no magnético y altamente conductor como el aluminio puro o la plata es una buena opción.

En última instancia, dominar un proceso de inducción consiste en gestionar la interacción entre las propiedades del material y la frecuencia del campo magnético.

Tabla de resumen:

| Categoría de metal | Propiedades clave | Ejemplos | Eficiencia de calentamiento |

|---|---|---|---|

| Excelentes candidatos | Alta permeabilidad magnética, alta resistividad | Acero al carbono, hierro | Muy alta (Histéresis + Corrientes de Foucault) |

| Buenos candidatos | No magnético, alta resistividad | Acero inoxidable, titanio | Moderada (Solo corrientes de Foucault) |

| Malos candidatos | No magnético, muy baja resistividad | Cobre, plata, oro | Baja (Requiere alta frecuencia/potencia) |

¿Tiene problemas con el calentamiento ineficiente de metales de baja resistividad como el cobre o el aluminio? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de calentamiento por inducción de alta frecuencia diseñados para manejar materiales difíciles. Nuestra experiencia garantiza que logre un procesamiento térmico preciso, ya sea para investigación, fabricación o pruebas de materiales. Contáctenos hoy para optimizar su proceso de calentamiento por inducción y mejorar la eficiencia de su laboratorio. Comuníquese a través de nuestro formulario de contacto para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo mejora el entorno de vacío dentro de un horno de prensado en caliente el rendimiento de los composites B4C/Al? Aumenta la Densidad

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para aleaciones de Ni-Cr-Co-Ti-V? Lograr alta densidad y pureza

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío (VHP) para sinterizar sulfuro de zinc? Lograr precisión óptica